Merhaba. Bugünkü yazımda ”Lean Manufacturing” veya ”Lean Production”olarak bilinen, Yalın Üretim anlamına gelen bir anlayıştan bahsedeceğim. Durumların veya olguların tam olarak kavranabilmesi için nasıl ortaya çıktıklarına bakılması gerektiğine inanan biri olarak, bu kavramın tarihsel sürecini yazma gereği duydum.

Tarihsel Gelişim

Atıkları azaltmak, kaliteyi artırmak ve bu yollarla firmaya değer katmayı amaçlayan bir kavram ve sistem biçimi olan ”Yalın Üretim” ilk kez Toyota fabrikalarında ortaya çıkmıştır. Bu yüzden Toyota Production System (TPS) olarak da bilinir.

Frederick Taylor’un Bilimsel Yönetim Yaklaşımı ve Standart İş kavramını sanayiye kazandırmasından sonra üretim süreçlerini gerçek anlamda entegre ederek uygulayan ilk kişi Henry Ford’dur. Henry Ford 1910’lardan başlayarak, insan, makine, süreç, takım ve çıktı gibi üretimi kapsayan bütün bileşenleri bir noktada toplayan ve bunları sürekli akış mantığı ile birleştiren bir üretim yöntemi üzerinde çalışmıştır. Özellikle, bir mezbahada etlerin konveyörlere asılarak ilerlemesinden esinlenerek geliştirdiği yürüyen montaj hattı yöntemi üretimde gerçek bir devrim niteliği taşıyordu. Kısa sürede başarıya ulaşan Ford dünya’da en çok araba satan kişi haline geldi. Fakat tek tip üretim yapmaya olanak veren sistem tüketicilerin farklı renk ve tip araba taleplerine cevap veremedi. General Motors 1930’ların başında büyük işletmeleri yönetmek ve farklı model ve renk araç taleplerine cevap vermek üzerine geliştirdiği strateji ile Ford’un otomobil sektöründeki egemenliğini geride bırakmıştı. 1930’lardan itibaren ve yoğun olarak 2. Dünya Savaşından sonra Japon mühendisler Amerikan üretim sistemlerini incelemeye başladılar. Öncelikle Ford’un çalışanlarına saygı konusunda hata yaptığını ve üretimde işçi kaynaklı sorunlar olduğunu farkettiler. Sonra farklı tip üretim olanağı sağlayacak hızlı ayar ve tip değişimi sürelerinin tekli dakikalara inmesini sağlayacak, küçük partiler halinde üretim yapmaya imkân tanıyan sistemleri geliştirdiler. Bu da stokların azalmasına ve sürekli akışın uygulanmasını sağlamıştı. Toyota’nın sisteminde odak, bir makine ve onun kullanımı değil, ürünün akışı ve genel proses idi. Gereken adetleri üretecek boyut ve kapasitede doğru makineler, kaliteyi garanti altına alan hata önleme (poka, yoke) sistemleri, makineleri üretim sırasına göre doğru yerleştirmek, kısa ayar ve tip değişim zamanları, küçük parti adetleri, her bir üretim adımının kendinden bir sonraki adımın ihtiyacına göre üretim yapması (çekme sistemi, kanban), topyekün planlı bakım yöntemleri gibi yeni ve inovatif yaklaşımlarla düşük stoklu, yüksek çeşitte, en az maliyetle, kaliteli ve hızlı üretim yapmak mümkün hale gelmişti.

Toyota genel müdür yardımcısı Taiichi Ohno bu kavramın ortaya çıkmasına öncülük etmiştir. Toyota ruhu kitabının yazarı, jidoka, poke-yoke gibi efsanevi endüstri elemanlarının mucidi olan endüstri mühendisi abimiz bizlere mühendisliğin teknik bilgiden çok daha fazlası olduğunu göstererek bir üretim modelinin ortaya çıkmasını sağlamıştır. “Yalın” terimi ilk kez John Krafcik tarafından 1988’de MIT (Massachusetts Institute of Technology) Sloan School of Management’ta yaptığı yüksek lisansın tezini baz alarak yazdığı “Yalın Üretim Sisteminin Büyük Zaferi” adlı makalesinde kullanılmıştır. 1996’da ise Jim Womack ve Daniel Jones ”Lean Thinking” adlı kitabıyla yalın sistemin tam anlamıyla gelişimini sağlamışlardır.

Günümüzde Toyota dünyanın en büyük otomobil üreticisidir.

Yalın Üretimin Tanımı?

Yalın Üretimin Tanımı?

Yalın üretim; en az kaynakla, en kısa sürede, en ucuz ve hatasız üretimi, müşteri taleplerine tamamen aynı olarak cevap verecek şekilde ve tüm üretim etkenlerini en esnek biçimde gerçekleştirip, potansiyellerinin tümünden yararlanılarak gerçekleştirilen bir üretim biçimidir. Aynı zamanda şu şekilde de tanımlanabilir; yapısında hiçbir gereksiz unsur taşımayan ve hata, maliyet, stok, işçilik, geliştirme süreci, üretim alanı, fire, müşteri memnuniyetsizliği gibi unsurların en aza indirgendiği ideal bir üretim sistemidir ( John Krafchik, 1988).

Yalın Düşüncenin Ana Prensipleri

Değerin Tanımlanması

Yalın düşüncede her faaliyet değer kavramına göre değerlendirilir. Değer, müşteri tarafından tanımlanır. Müşterinin gözünde değer kabul edilmeyen her faaliyet israftır.

Değer Akış Analizi

Yalın düşüncede ikinci adım değer akışının analiz edilmesidir. Sürecin tüm adımları hammaddeden nihai ürüne kadar tanımlanır. Böylece süreçte yer alan israflar ortaya çıkartılır.

Sürekli Akış

Müşterinin tanımladığı değeri, istenen kalitede ve zamanda, en ucuza üretmek için tanımlanan israfların elemine edilerek kesintisiz akışın sağlanmasıdır.

Çekme Sistemi

Bu aşama, müşterinin ürünü/hizmeti istediği zaman almasına olanak vermekte ve müşteri talebi olmadan üretim yapılmamasını sağlamaktadır.

Mükemmellik Arayışı

Sistem sürekli iyileştirilerek mükemmel bir yapıya kavuşması hedeflenir.

| GELENEKSEL ÜRETİM SİSTEMİ | YALIN ÜRETİM | |

| PLANLAMA | TAHMİNLERE GÖRE | MÜŞTERİ SİPARİŞİ |

| ÜRETİM | STOK | MÜŞTERİ SİPARİŞİ |

| HAZIRLIK SÜRELERİ | UZUN | KISA |

| ÜRÜN GRUBU HACMİ | BÜYÜK-STOK&UYRUK | AZ-SÜREKLİ AKIŞ |

| İŞÇİ YETKİLENDİRME | AZ | YÜKSEK |

| YERLEŞİM DÜZENİ | FONKSİYONEL | ÜRÜN AKIŞI |

| ESNEKLİK | AZ | YÜKSEK |

Yalın Üretimde 7 Temel İsraf Nedir?

Hatalı Üretim

Hatalı üretim ve/veya ürünün tamiri israftır. Mümkün olduğunca standart ürün üretilmeli, hatalardan kaçınılmalıdır.

Fazla Üretim

Talep olmadığı zamanlarda veya gereğinden fazla veya erken üretim israftır. Tahmine dayalı olmayan doğrudan müşterilerin isteği doğrultusunda üretim yapılmalıdır.

Fazla Stok

İş için gereğinden fazla elde tutulan herşey israftır. Hammadde, üretim ekipmanı, ürün, işçi her ne olursa olsun gereğinden, ihtiyaçtan ve talepten fazla stok yapılmamalıdır.

Bekleme

Makinenin işlemini bitirmesini beklemek ve/veya tamir için beklemek israftır. Tedarikçiden ham madde beklemek, ürün taşınmasını beklemek israftır.

Gereksiz İşler

Katma değer yaratmayan iş adımları ve/veya müşteriye değer katmayan işlemler israftır. Örneğin; bir fabrikada 20 işçi ve onları çalıştıracak 20 yönetici pozisyonunda çalışan temin etmek yerine, 20 işçiye işi ve iş etiğini en güzel şekilde öğretip, kendi başlarına da çalışabilmelerini sağlamaktır. Diğer 20 yönetici pozisyonu israftır.

Gereksiz Taşıma

Gereksiz ekipman, hammadde, yarı mamül ve mamül taşımaları israftır. Bu sebeple ileri akışlı tek bir hat kurularak son ürüne kadar prosesler arası mesafe en kısaya indirilir. Örneğin; bir gıda firmasında paketleme ve sevkiyat üniteleri peş peşe, en kısa mesafede bulunmalıdır, uzun mesafe veya dolanarak taşıma iş ve zaman kaybı yaratır.

Gereksiz hareketler

İyi organize edilmemiş iş ortamı nedeniyle oluşan gereksiz hareketler israftır.

İsrafların Nedenleri

- Yetersiz çalışma motodları

- Uzun hazırlık zamanları

- Yetersiz prosesler

- Eğitim eksikliği

- Yetersiz bakım

- Uzun mesafeler

- Liderlik eksikliği

Yalın Üretim Prensipleri

- Just In Time sistemi

- Minimal stok

- Çok vasıflı iş gücü

- Takım çalışması

- İş standardizasyonu

- İş standardizasyonu

- Yüksek düzeyde dış kaynak kullanımı

- Otomasyonun seçici olarak kullanılması

- Sürekli geliştirme anlayışı

- Kanban kart sistemi

- Makine ve üretim hattının rasyonalize edilmesi

Ürün Geliştirme Prensipleri

- Hızlı model yenileme

- Ürün çeşitliliğinin sürekli genişletilmesi

- Geliştirme aşamalarının hızlandırılması

- Tasarım takımları

- Katı mühendislik programı ve iş disiplini

- İyi iletişim mekanizmaları ve vasıfları

- Çok vasıflı mühendisler ve tasarım çalışmaları

- Bilgisayar destekli üretim sistemleri

- Sürekli geliştirme anlayışı

Yalın Üretim Teknikleri

Yalın üretim kendi içinde karma teknikler taşır. Bunların hepsi sisteme uygulanabildiği gibi bazen sadece biri de kullanılabilir. Kavramlara bir göz atalım;

JIT (Just In Time)

Yalin üretim metotlarından biridir. Jit uygulayan bir üretim sisteminin başarılı olmasının en temel noktalarından biri, hatta belki de en temeli, arz miktarının ve zamanının doğru tayin edilmesidir.

Stokların minimumda tutulmasını, siparişlerin eksiksiz, hatasız ve tam zamanında yerine ulaştırılmasını, ekipmanın hatasız ve kazasız belasız maksimum verimde çalışmasını (dolayısıyla fazla mesainin minimumda tutulmasını) gerektirir.

Bu özelliklerinden dolayı da jit uygulamak isteyen üretim tesislerinde sürekli gelişme anlamına gelen kaizen projelerine ve kanban usulu üretim planlama sistemine, tüm tedarik zincirinin ve stokların dinamik bir şekilde kontrol edilmesini sağlayacak enformatik alt yapısına ihtiyaç duyulur.

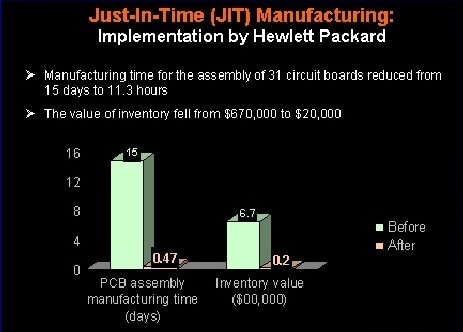

Şekilde JIT üretim modelinin Hewlett Packard şirketi tarafından uygulanmasından sonra şirketin kazanımları gösterilmiştir.

- 31 adet devre kartının üretim süresi 15 günden 11.3 saate inmiş,

- Envanter değeri $670000’dan $20000’a düşmüştür.

KANBAN

“KART” anlamına gelen KANBAN’ın amacı JIT’in gerçekleştirilmesini sağlamaya yardımcı olmaktır.

“PULL”(çekme) tipi üretimde bir sonraki operasyon, bir önceki operasyondan gereksinim duyduğu parçaların, gereksinim duyduğu anda ve miktarda alır. KANBAN, bu sistemi yürütmeye yarayan bir mekanizmadır.

Üretimin tam zamanında gerçekleştirilebilmesinin ön koşulu, tüm süreçlere ne zaman ve ne miktarda üretim yapacaklarını zamanında bildiren bir bilgi sisteminin kurulmasıdır. JIT ortamında bu işlevi gerçekleştiren sistem KANBAN sistemidir.

JIDOKA

Poka-Yoke

Poka-Yoke elemanları sonlandırıcı şalterler, ışıklı uyarılar, şablonlar, kılavuzlar, sensörler, basınçlı şalterler, ayar pimleri, sayaçlar vb. donanımdan oluşur. Temel fonksiyonları kapatma/durdurma, kontrol ve uyarıdır. Örneğin köşe kıvrımlarından dolayı sim kartları yanlış takamazsınız veya bankamatikten kartı almadan parayı alamazsınız, unutma ihtimalinizi ortadan kaldırır.

SMED

Tekli Dakikalarda Kalıpların Değişimi ya da Tekli Dakikalarda Model Değişimi olarak Türkçeleştirebileceğimiz SMED (Single Minute Exchange of Dies) üretimde esneklik (flexible manufacturing) ve çeviklik (agile manufacturing) sağlayan yalın araçlardan biridir. İlk olarak ünlü Japon mühendis Shigeo Shingo tarafından uygulanan bu teknik, model değişimine harcanan zamanı kısaltarak üretim etkinliği artırmayı ve/ya küçük partilerle üretim yapmanın önünü açar.

Kurulum zamanını kısaltarak makine etkinliğini artırmak veya kurulum sayısını artırarak mevcut etkinlikle çalışıp daha küçük partilerle üretim yapmak, üretim planlarındaki ani değişikliklere uyum sağlamayı kolaylaştırdığı için aşırı stokla üretim yapmanın da önünü keser. 3 adımda uygulanabilen SMED, öncelikle iç ve dış kurulumların ayrıştırılmasını, devamında iç kurulum sürelerinin dış kuruluma dönüştürülmesini ve son olarak da iç kurulum sürelerinin kısaltılmasını öngörür. SMED esnek ve çevik imalatın anahtarlarından biridir.

KAİZEN

Yalın üretim felsefesinin ana unsurlarından biridir. Bir kurumdaki tüm çalışanları kapsayan sürekli iyileştirme faaliyetlerini ifade eder. İyileştirmeler bir anda devrim niteliğinde değil, küçük adımlarla her defasında bir önceki standardı aşacak şekilde yapılmaktadır. Her defasında yeni belirlenen standart yeterli görülmeyip onun da daha iyisi için çözümler aranmaktadır. Kaizen uygulamalarındaki öneriler; işi kolaylaştırmak, işi daha güvenli ve/veya üretken hale getirmek, ürün kalitesini yükseltmek, zamandan veya yoldan veya paradan tasarruf etmek gibi hedeflerden herhangi biri veya bir kaçına uygun düşmelidir.

- Takım güne beraber başlar ve bitirir.

- Takım olmak en önemli unsurdur.

- Vaktinde olmak önemlidir.

- İletişim araçları etkisiz hale getirilmelidir.

- Takım kendisine ayrılan özel odasında faaliyet gösterir.

- Müdahale edilmemelidir.

- Kaizen hedeflerinden sapılmamalıdır.

- Kişi suçlaması yapılamaz.

- Takımın dışından kimsenin oy hakkı bulunamaz.

- Sessiz biçimde de olsa protesto yasaktır.

- Odada söylenen odada kalır.

- Rütbenin önceliği yoktur.

- Yapamayacağım kelimesi takım lügatinden silinmelidir.

Kaizen Felsefesinin Temel Prensipleri

- Sorunu kabul edin.

- Çok para gerektirmeyen projeleri seçin.

- Önce “bizim” problemlerimize bakın “Onlarınkine” değil.

- Tek ölçü ekonomik çıkar olmamalıdır.

- Önceliği saptayın. Projeyi kalite, maliyet, dağıtım vs. ilkelerine dayalı olarak yürütün.

- Planla, yap, kontrol et, harekete geç (PDCA) çevrimin izleyin.

- Doğru çözüm araçlarını kullanın.

Kaizen’in sorunlara yaklaşımı “Hoş Geldiniz Problemler” şeklindedir. Çünkü;

- Sorun olmayan yerde gelişme de olamaz.

- Sorunlar, büyük kısmı su altında kalmış potansiyel sorunların su yüzene çıkan kısımlarıdır, su yüksekliği azaldıkça daha çok görünür hale gelirler.

- Bölümler (Departmanlar) arası engelleri kaldırmak gerekir.

Kaizen Felsefesini Uygulayan Şirketler

Toyota, tam zamanında üretimin ortaya çıktığı, bu üretim modelinin anılmaya başlandığı, kendisi ile özdeşleştiği bir şirket. Toyota dışında, diğer şirketlere baktığımızda; Dell computer işletmesinin CEO’su Maxwell’e göre işletmenin şu an için ulaşmak istediği en büyük hedefi, ‘tedarikçilerle beraber minimum stok tutarak, tedarik zincirini minimize etmektir.’ Görüldüğü üzere, yalın mantığı ve kaizen tam zamanında üretim hedefler bazında bütünleşmekte ve birbirlerini tamamlayan unsurlar olmaktadır. Japon şirketlerinde Kaizen’i benimseyen ve izlerini taşıyan markalar başlıca; Mitsubishi, Electronic, Bridgestone, Hitachi, NEC, Toshiba, Panasonic, Toyota (Amerika),Toyota, Nets, Nissan,Honda, Sony, KDDI.

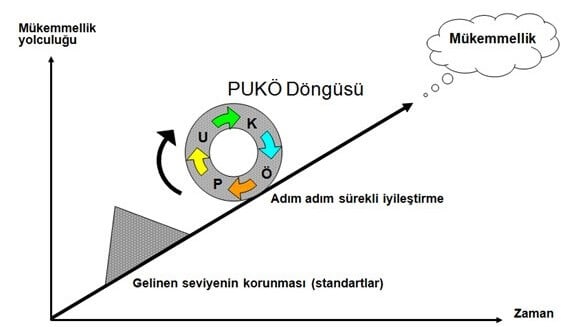

Kaizen Uygulamasının Bir Aracı: PUKÖ Döngüsü

PUKÖ (Planla, Uygula, Kontrol et, Önlem al) Döngüsü, iyileştirme için gerçekleştirilen bir dizi faaliyettir. Çalışmalar, mevcut durumun incelenmesi ve iyileştirme planı için veri toplanmasıyla başlar. Bu plan son halini aldığında, uygulamaya geçilir. Bundan sonra, hedeflenen iyileştirmenin gerçekleşip gerçekleşmediğini görmek üzere, uygulama kontrol edilir. Sonuç başarısızsa hatanın tekrarlanmaması için gerekli önlemler alınır; sonuç başarılıysa, uygulama standartlaştırılır.

PUKÖ Döngüsü, Kaizen felsefesinin süreç olarak tanımlanmasını örnekleyen bir tekniktir. Bu döngü kendi içinde adımlar içinde ilerlemekte, iyileşme için çeşitli standartlar edinilmeye çalışılmaktadır.

Planla:

Hedefin saptanması: Hedefin nasıl, kim, kimler tarafından gerçekleştirileceğinin belirlenmesi. Yani iş planının yapılması.

Verilerin toplanması.

PUKÖ döngüsünde planlama en kritik evredir. Planlamanın çok iyi hazırlanmış olması “önlem al” evresindeki faaliyetlerin en aza indirilmesine yardımcı olacaktır. Planlama aceleye getirilmemeli ve sağlıklı bir şekilde gerçekleştirilmelidir. Planlamaya gereken önemin verilmemesi “kontrol et” evresinin uzamasına, bu da toplam zaman içinde gereksiz kayıplara neden olur. Saptanan hedeflerin açık, anlaşılır ve ölçülebilir olması gerekir. Önceleri daha kolay ulaşılabilir hedefler belirlenmeli, elde edilen başarılar sonrasında daha zor ve karmaşık hedefler belirlenmeli. Burası çok önemlidir çünkü en baştan konulan ulaşılması zor büyük hedefler, başarılamaması durumunda hem moral hem de motivasyon açısından herkesi olumsuz etkiler. Zaten böyle baştan büyük hedeflerin belirlenmesi Kaizen felsefesine de uygun değildir.

Uygula:

Kesinleşen planın uygulanması aşamasıdır.

Kontrol Et:

Sonuca ulaşılıp ulaşılmadığının irdelenmesi. Sapmaların belirlenmesi

Belirlenen performans hedeflerine ne ölçüde yaklaşıldığının belirlenmesi amacıyla uygulama kontrol edilir.Sonuç başarılı ise, uygulama kontrol edilir ve standartlaştırılır ve böylece gerçekleştirilen iyileştirmeden sürekli olarak yararlanılır.

Önlem Al:

Eksik yada yanlışların belirlenmesi

5 S Kuralı

5 S Kuralı

Beş aşamadan oluşan, adını Japonca beş kelimenin baş harflerinden alan bir iş yeri organizasyonu yöntemidir. Emin olun dikkat etmediğiniz karmaşıklıklar size iş ve üretim kaybı, dolayısıyla maliyet kaybı olarak geri dönecektir.

İşletmeler verimliliklerini arttırmak için ekipman, malzeme ve iş gücünden en iyi şekilde faydalanmak zorundadırlar. Düzensiz, dağınık, kirli, yağlı çalışma ortamlarında ve makinelerde kayıplar artar ve verim giderek azalır.

Örnek vermek gerekirse; Çalışma ortamındaki düzensizlikten kaynaklanan aramalar ve zaman kayıpları, kirliliğin sebep olduğu olduğu ekipman arızaları, arızaların ve kirliliğin sebep olduğu kalite kayıpları, çalışma ortamındaki iş güvenliği risklerinden dolayı ortaya çıkan kazalar vs.

Tüm bu kayıpların yaşandığı işletmelerde ise çalışma ortamında ve makinelerde sorunlar tespit edilemez sonuç olarak da iş gücü kayıpları kaçınılmaz bir şekilde ortaya çıkar.

Sorunlar, normal ve anormal durumların tanımlanabildiği, iş güvenliği risklerine karşı tedbirlerin alındığı ve bunların çalışanlara öğretildiği düzenli ve temiz işletmelerde daha kolay tespit edilir. Çalışanlar dikkatlerini ve enerjilerini sorunları aramak için değilde çözmek için harcarlar ve kayıplarını yok ederler. 5S adımlarını açıklamak gerekirse;

SEIRI (Ayıklama)

Gerekli ve gereksiz malzemeler (Çalışma alanında istenmeyen makine, aparat, ekipman, yedek parça, ham madde, doküman, mobilya vb. eşyalar) birbirinden ayrılır, gereksiz malzemeler çalışma alanından uzaklaştırılır.

SEITON (Düzenleme)

Gerekli olduğunda kullanıma hazır olmaları için malzemeler uygun ve güvenli şekilde düzenlenir. Amaç gerektiğinde kullanılmak üzere aranan malzemelere 30 sn içerisinde ulaşmaktır.

SEISO (Temizlik)

Çalışma alanı her türlü tozdan, yağdan ve kirden arındırılmalı ve temiz tutulmalıdır. Kirlilik kaynağında yok edilmelidir.

SEIKETSU (Standartlaşma)

Temiz ve düzenli olmak alışkanlık haline getirilmelidir. Uygulamaların sürekliliği hedefleyen standartlar ve prosedür oluşturulmalıdır. Herkesin prosedüre uymasını sağlayacak kontrol mekanizması kurulmalıdır.

SHITSUKE (Sürdürme ve geliştirme)

Temiz ve düzenli olmak alışkanlık haline getirilmelidir. Prosedüre uygunluk ve elde edilen sonuçlar ölçülmeli, tanıma ve takdir uygulanmaya alınmalıdır.

Altıncı “S” (Safety)

Bazı uygulamalarda İş Güvenliği ile ilgili konular 6. aşama olarak bu sisteme dahil edilerek 5S’ e entegre edilir. Bu yöntem “6S”olarak da adlandırılabilir.

Yalın Üretimde Çalışan Sayısı ve Niteliği

Eminim bu konuyu şu hikayeyle daha iyi anlayacaksınız;

”Küçük bir karınca her sabah erkenden işine gelir ve neşe içinde çalışmaya başlardı..

Çok çalışır, çok üretir ve bunları keyif içinde yapardı.

Patronu aslan, karıncanın başında yöneticisi olmadan kendiliğinden bu kadar hevesle çalışmasına çok şaşırırdı. Bir gün kârı ve verimliliği arttırmak için aklına parlak bir fikir geldi. Eğer karınca, başında bir yönetici bile olmadan bu kadar üretken olabiliyorsa, bir de başarılı bir yöneticisi olsa neler yapardı.

Bunun üzerine, müthiş bir yöneticilik kariyeri olan ve yazdığı raporlarla ünlü hamam böceğini işe aldı. Hamam böceği işe öncelikle bir saat alarak başladı. Böylece karıncanın çalıştığı saatleri tam olarak ölçebilecekti. İş saatlerinde gevşekliğe müsaade etmeyecekti. Elbette raporlarını düzenleyecek bir sekretere de ihtiyacı olacaktı. Bu nedenle hem telefon trafiğini yönetmek ve hem de arşiv işleri için örümcek’i işe aldı.

Aslan, gelişmelerden çok memnundu. Hamam böceğinin hazırladığı raporlar gerçekten harikaydı. Hatta ondan üretim hızını ölçen ve kârlılığı analiz eden renkli grafikler de hazırlamasını istedi. Böylece bu raporları ortaklarına sunum yaparken kullanabilecekti.

Hamam böceği, bu raporları üretebilmek için yeni bir bilgisayara ve donanıma ihtiyaç duydu. Artık artan ekipmanlar için de artık bir bilgi işlem departmanı oluşturmanın zamanı gelmişti. Bu işleri idare etmek için sinek’i işe aldı.

Bir zamanlar mutlu, üretken ve rahat olan karınca bu yeni toplantı düzeninden ve evrak işlerinden yılmıştı. Zamanın büyük bir kısmını sorulan soruları cevaplamak ve evrak işleri yapmakla geçiyordu.

Aslan, karıncanın bölümünün giderek büyümesinden memnundu. Bölümü daha da büyütmek üzere bir üst yöneticiye ihtiyaç olduğunu düşündü ve bölüm başkanı olarak başarıları ile ünlü başka bir ağustos böceğini işe aldı.

Kendi rahatına ve keyfine düşkün ağustos böceğinin ilk icraatı ofisi rahat edebileceği yeni mobilyalarla döşemek oldu. Tabi ki kendisinin yeni bir bilgisayara, bütçe kontrol ve stratejik verimlilik planı hazırlanması için kişisel bir yardımcıya ihtiyacı vardı. Bunun üzerine eski iş yerindeki yardımcısını işe aldı.

Karıncanın çalıştığı yer giderek kimsenin gülmediği, neşesiz ve mutsuz bir mekana dönüşmüştü. Ağustos böceği, patronu aslanı ortamın ruh halini değiştirecek bir çalışma yapılması gerektiğine ikna etti.

Bunu üzerine, karıncanın bölümünde olup bitenleri gözden geçiren aslan, üretimin ve kârlılığın dramatik bir şekilde düştüğünü fark etti. Hemen, son derece itibarlı ve iyi tanınmış bir danışman olan baykuşu sorunu çözmesi için işe aldı.

Baykuş, karıncanın departmanında 3 ay geçirdi. Bu hummalı çalışmanın ardından ciltlerce süren muhteşem bir rapor yazdı. Raporun sonucu şuydu: “Departmanda aşırı istihdam vardı”.

Aslan, raporu inceledikten sonra dramatik bir karar verdi ve elbette, ilk olarak negatif tavırlarıyla dikkat çeken, mutsuz ve çalışma isteğini kaybetmiş olan karıncayı işten çıkardı.”

Benim çok sevdiğim bu hikaye aslında bize ”asıl iş” kavramının önemini anlatıyor. Üretim sürecine dahil edilmiş, kendini o fabrikanın bir parçası gibi gören bir işçin varsa, yönetim kadrosunu doldurmana gerek yoktur. Bu da yalın üretimin en önemli parçalarından biridir. Fakat bunu başarabilmek için karınca gibi bir çalışana ihtiyaç var.

Türkiye’de Yalın Üretim

Konya Ticaret Odasının yayınladığı bir rapora göre Yalın üretim sisteminin ülkemizde en yaygın uygulama alanlarından biri otomotiv sektörüdür. Ülkemizde de Toyota başta olmak üzere, Otoyol, Temsa, Hema ve Goodyear bu anlayışla üretimlerini gerçekleştirmektedir. Adapazarı’nda kurulan Toyota otomobil fabrikasında Türk isçileri kısa süre içinde Japonya’daki Toyota Japon isçilerinin üretkenlik seviyesini yakalamışlar. Buna ilave olarak Ford, Renault, Bosch, Tofas Üretim Sistemi ve Hugo BOSS, isimli dünyaca tanınmış marka tekstil üreticisi hem kendi işletmelerinde hem de yan sanayi işletmelerinde bu sistemi başlatmışlardır. Sun Tekstil de tekstil sektörü için iyi bir örnektir. Şirket, satın almadan, üretime, oradan da pazarlamaya kadar takımlar esasına dayalı bir çalışma sistemi ile faaliyetlerini gerçekleştirmektedir. Sirketin beş ayrı üretim birimi (süper modül) var. Kesimden paketlemeye kadar tüm süreçler bu birimlerin içinde tamamlanıyor. Bunların her biri, adete küçük birer fabrika gibi. Bu üretim birimleri sayesinde daha küçük siparişlere daha hızlı yanıt verilebiliyor.

Bugünün müşterilerinin beklentilerini kitle üretimi mantığı ile karşılanması mümkün değil. 1990’lı yılların büyüyen pazarlarında geçerli olan “ne üretirsem satarım, maliyetim yükselirse fiyatı artırırım, gecikirsem müşteri bekler” anlayışına artık yer yoktur. Başka bir rakip derhal yerinizi alabilir. Sermayenin kısıtlı ve maliyetin yüksek olduğu ülkemizde büyümenin anahtarı verimlilik artışıdır. Günümüz şartlarında rekabet nedeniyle fiyatlar sürekli düşmektedir ve fiyat indirimleri ile rekabette öne geçmeye çalışmak maliyetler azaltılmadığı sürece sürdürülemez. Bu noktada isletmeler yalın üretim sistemine yönelebilir. Kaldı ki katma değer üretip satan bir ülke değiliz, genelde Gıda gibi temel ihtiyaçlarda büyük hacimlerde üretimimiz var. Bu üretimleri verimli hale getirmeli, kaynakları en doğru biçimde değerlendirmeliyiz. Zaten yalın üretim israflar yüzünden tüketilmekte olan kaynakları verimli kullanabilmenin yollarını göstermektedir. Tasarruf edilen kaynaklar daha fazla değer yaratmaya yönlendirildiğinde, hem mevcut pazarlarda daha geniş ekonomik imkanlar bulunabilmekte, hem de yeni pazarlara doğru büyüme gerçekleştirilebilmektedir.

Yalın Üretim Tek Başına Yeterli mi?

Bence tek başına yeterli değil. İso kalite yönetim sistemleriyle birlikte kullanımı bir tercih olabilir fakat son yıllarda adını sıkça duyduğumuz kaliteden ödün vermeden, sıfır hata hedefiyle çalışan ”Six Sigma” gibi bir programla desteklenmesi daha iyi olur. Bunun nedeni yalın üretimin operasyonel avantajlarının yanında kalite çıktılarını çok iyi ölçmemesi ve hata oranlarını belirli bir sistem içinde hesaplayarak üst hedef koymamasıdır. 1986 yılında, Motorola’da çalışan yetenekli, bilgili, eğitimli bir mühendis ve istatistikçi olan Mikel Harry farklı süreçlerdeki değişkenlikler, sapmalar üzerinde çalışmaya başladı ve Six Sigma’nın temellerini attı. İstatistik ilk defa tam anlamıyla bir kalite sisteminin temelini oluşturdu ve sonuçların çok yüksek bir kesinlikle ölçülebilmesi bu sistemi en yukarıya taşıdı. İlerde daha ayrıntılı olarak Six Sigma’yı yazmayı düşünüyorum. Bu iki kavram tam olarak anlaşılırsa ikisini birleştirerek ”Yalın Six Sigma” sistemini mükemmel derecede kavrayabiliriz.

Başka bir yazımda görüşmek üzere arkadaşlar, her zamanki gibi bilimle kalın.