İster metal esaslı, ister polimer esaslı malzemeler olsun, istenilen malzemelerden ürün oluşturmak için üretim işlemleri çok çeşitlidir. Demir ve alaşımları için döküm, talaşlı imalat, haddeleme; polimerler için kimyasal yöntemler kullanılmaktadır. Üretim yöntemlerinden yaygın olan biri vardır ki metaller, polimerler, alaşımlar, kompozitler, seramikler üretilebilmektedir. Yıllardan beri kullanılan “Toz metalurjisi” yöntemi.

Atalarımız aslında çok eskiden beri metal tozlarını kullanmışlardır. Altın tozlar, İnka medeniyeti tarafından mücevherat olarak işlenirdi. Mısırlılar da demir tozlarını çeşitli eşyalar yapmak için kullanmışlardır. Tozların esas kullanımı 1800’lü yıllara dayanmaktadır.

Toz metalurjisi çok çeşitli metalik ve alaşım malzemelerin, seramiklerin şekillendirilmesinde kullanılan hızlı ve pratik bir yöntemdir. Toz metalurjisi, demir ve demir olmayan metallerin üretiminde oldukça gelişmiştir. Daha az işlem basamakları, talaşlı imalata yönelik işlemlerin olmaması, az maliyette parça üretimi sağlamaktadır.

Toz metalurjisine bakış

Toz metalürjisinin ilk basamağı öncelikle istenilen hammaddenin “toz” denilen tanecikli yapısını elde etmektir. Genel olarak tanecikler birbirleri ile kaynaştırılarak istenilen büyüklükte parça eldesi sağlanmaktadır. Genel anlamda kullanılan tozların aksine üretimde kullanılan tozlar, boyutu, fazların miktarları karışımı seçilmiştir.

Toz metalürjisinde, tozlar sıkıştırılmadan önce çeşitli işlemler geçmektedir. Karıştırma, harmanlama, yağlama, temizleme gibi işlemler önem arz etmektedir. İstenilen özelliklere, boyuta, şekle göre polimer katkıları, seramik katkıları, tavlama işlemleri yapılmalıdır. Tozların en iyi şekillenmesini sağlamak için az miktarda polimer katkısı katılmalıdır.

Toz Üretimi

Toz üretim yöntemi üretilen tozun miktarı, boyutu, saflığı, şekli, maliyeti gibi diğer özelliklerini belirler. Toz üretiminin avantajı tozun şeklinin ve boyutunun önceden tahmin edilmesidir. Hemen hemen her madde toz haline getirilebilir ancak istenilen malzemeyi toz haline getirmek için seçilen üretim yöntemi, maliyet, tepkimeler ve seçilen özellikleri belirler. Toz üretiminde kullanılan yöntemler içinde: mekanik yöntemler, elektrolizle üretim, kimyasal üretim, atomizasyon teknikleri, buharlaştırma yöntemleri vardır. Sizlere çok kullanılan belirli üretim yöntemlerini anlatacağım.

Mekanik Yöntemlerle Üretim

Mekanik yöntemler olsun diğer üretim yöntemleri olsun temel olarak enerji kullanmak suretiyle yeni yüzey alanları oluşturmaya dayanır. Mekanik üretim yöntemleri dört temel şekildedir.

Darbe, istenilen malzemenin çok hızlı ve anlık bir şekilde çekiç veya benzeri ağır ekipmanlar yardımıyla küçük parçalara ayrılmasıdır

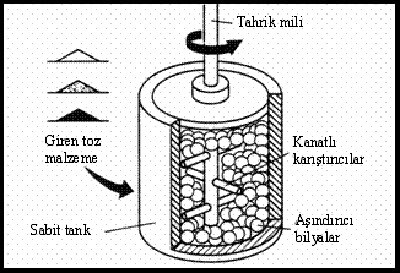

Aşındırarak öğütme, bir tambur içine aşındırıcılar (bilyeler, bu bilyeler malzemenin özelliğine göre değişmektedir) koyularak hammaddenin bilyelerle sürtünme kuvveti ile ufak parçalara ayrılmasıdır. İşlem genel olarak gevrek malzemelerin toz üretiminde kullanılmaktadır. Sünek malzemeler için uygun değildir çünkü sünek malzemeler kırılarak toz haline gelmek yerine, şekil değiştirir ve topaklanır.

Kesme (talaşlı imalat), tornalama, taşlama gibi temel talaşlı imalat işlemleriyle yapılan üretim yöntemidir. Düzensiz şekilli iri parçalar üretilmektedir. Her ne kadar küçük ölçekli toz üretimi için uygun olsa da toz üretimi için ilk tercih değildir. Çünkü işlem verimsiz ve yavaştır. Diş dolgusu için kullanılan amalgam dolgunun içeriğinde ki gümüş gibi tozlar bu yöntemle üretilmektedir.

Kesme (talaşlı imalat), tornalama, taşlama gibi temel talaşlı imalat işlemleriyle yapılan üretim yöntemidir. Düzensiz şekilli iri parçalar üretilmektedir. Her ne kadar küçük ölçekli toz üretimi için uygun olsa da toz üretimi için ilk tercih değildir. Çünkü işlem verimsiz ve yavaştır. Diş dolgusu için kullanılan amalgam dolgunun içeriğinde ki gümüş gibi tozlar bu yöntemle üretilmektedir.

Basma, hemen hemen bütün malzemeler kırılma noktasına geldikleri zaman toz haline geçme eğilimi göstermektedir. Bu özellikten yararlanarak basma kuvveti ile istenilen malzemeler toz haline getirilmektedir.

En sık kullanılan yöntemlerden biri de mekanik alaşımlama yöntemidir. Daha ince ve daha homojen bir mikro yapı elde etmek amacıyla katı halde ki tozların periyodik olarak kaynaklanmasını daha sonra bunların kırılarak toz haline geçirimi sağlanır.

Atomizasyon teknikleri

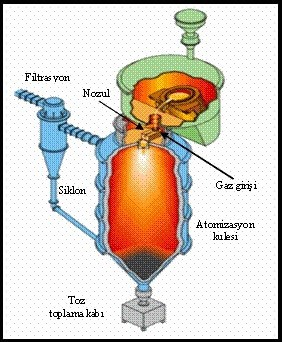

Bu teknikte istenilen malzemeye sıvı forma geçirilir. Ergimiş sıvının damlacıklara parçalanma işlemine dayananır. Damlacıklar ise donarak parçacıklar elde edilir. En çok kullanılan gaz atomizasyonu ve sıvı atomizasyondur.

Gaz atomizasyonunda, hava, azot, argon ve helyumun sıvı metal damlacıklarını parçalamasına dayanır. Tamamen asal gaz ortamında gerçekleşen gaz atomizasyonu sayesinde yüksek saflıkta tozlar elde edilebilmektedir. Parçacık şekli küreseldir.

Sıvı ve su atomizasyonu, yağ ve su kullanılarak ergitilmiş bir sıvı demetini parçalayan yöntemdir. Malzemeye su ile tepkimeye gireceği için işlem sonunda temizlenme ihtiyacı duyulmaktadır.

Sıvı ve su atomizasyonu, yağ ve su kullanılarak ergitilmiş bir sıvı demetini parçalayan yöntemdir. Malzemeye su ile tepkimeye gireceği için işlem sonunda temizlenme ihtiyacı duyulmaktadır.

Tozların şekillendirilmesi

Tozlar yüksek basınçta preslenerek veya düşük basınçta şekillendirilerek yoğunlaştırılır. Şekillendirme için dört basamak gerekir: toz-bağlayıcı beslemesi, beslemenin özel bir kalıpta sıcaklık veya basınç ile şekillenmesi, bağlayıcının uzaklaştırılması ve sonra olarak ham ürünün sinterlenmesi

Kısaca şekillendirme kullanılan enjeksiyon kalıplama makinası ile tozların sinterleme işlemine kadar yapışmasını sağlayan bağlayıcı ile harmanlanıp besleme yapılması daha sonra sinterlemeye gidecek ürün olarak ortaya çıkmaktadır.

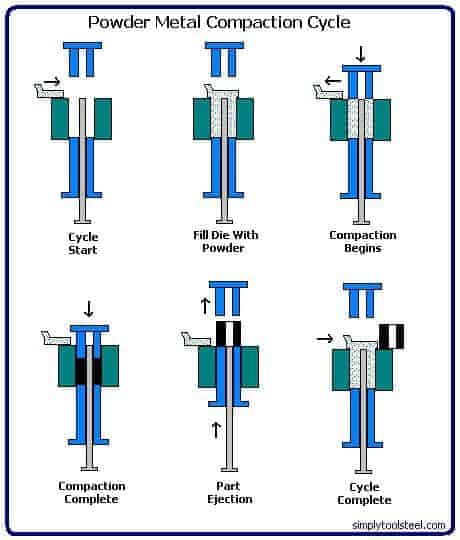

Tozun sıkıştırılması

Tozu istenilen şekle sokmak için özel yapım kalıplar yardımıyla alt ve üst çenesi bulunan presleme makineleriyle toz şekle sokulur. Tozların en yaygın şekillendirme ve yoğunluk kazandırma yöntemlerinden biridir. Her ne kadar mukavemet kazandırılmış olsa da asıl parçanın mukavemeti bilindiği üzeri sinterleme işlemi ile sağlanır. Tozun preslenmesi aşağıdaki şekilde daha net şekilde anlaşılmaktadır.

Sinterleme İşlemi

Sinterleme İşlemi

Sinterleme toz metalürjisinde en önemli işlemlerden biridir. Sinterleme işlemi sırasında bağlanma, polimer yakma, boyut değişimi ve mikroyapının irileşmesi gibi önemli olayları içerir.

Sinterleme işlemi aslen fırın işletimine dayanır. Sürekli fırınlar, parti fırınlar, vakumlu fırınlar kullanılmaktadır. En düşük maliyette olan sürekli fırınlar her zaman tercih edilmez. Parti fırınların işlem maliyeti düşüktür.

Bitirme İşlemleri

Delik delme, kesme, düzeltme, son şeklin verilmesi, punto atılması, vida atılması gibi işlemleri içermektedir. Parça istenilen özelliklere göre ısıl işlem olabilir tekrar presleme işlemi yapılabilir. Yapılan sinterleme işlemi sonrası parça özelliklerini arttırmak ve estetik açıdan daha iyi görünümü için yüzey işlemleri uygulanabilir.

Kullanım alanları

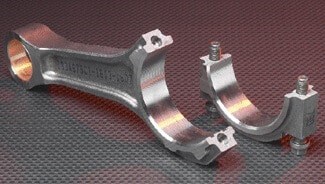

Yapısal otomotiv parçaları

toz metalurjisi ile üretilmiş bir otomobil toz dövme piston kolu

toz metalurjisi ile üretilmiş bir otomobil toz dövme piston kolu

Kontrollü gözenek uygulamaları

gaz dağıtımı için üretilmiş bir toz metalurjisi parçası

gaz dağıtımı için üretilmiş bir toz metalurjisi parçası

Elektrik ve elektronik uygulamaları

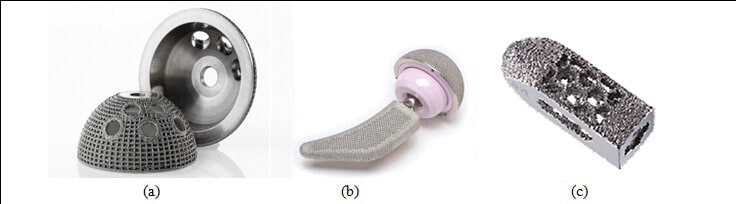

Biyomedikal parçalar

Biyomedikal parçalar

toz metalurjisi ile üretilmiş implantlar

toz metalurjisi ile üretilmiş implantlar

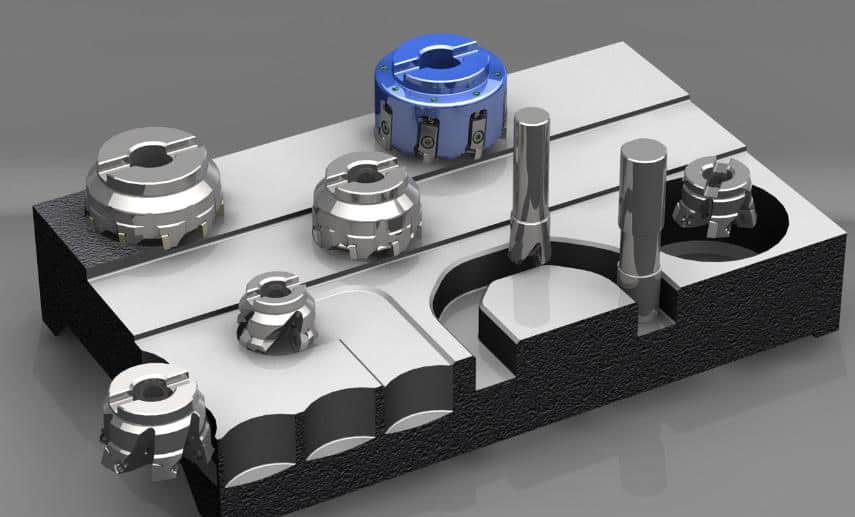

Kesme ve aşınma uygulamaları