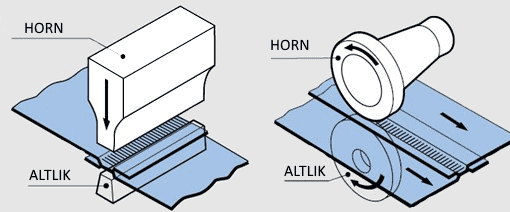

Ultrasonik kaynak, kaynak endüstrisinde kullanılan en popüler kaynak tekniklerinden biridir. Hızlı, ekonomik, kolay ve seri üretim için çok uygundur. Dakikada 60 parçaya kadar üretim oranları mümkündür. Ultrasonik kaynak, düşük genlikli (1-25 μm) mekanik titreşimler üretmek için yüksek frekanslarda (20–40 kHz) ultrasonik enerji kullanır . Titreşimler, kaynak yapılan parçaların bağlantı arayüzünde ısı üreterek termoplastik malzemelerin erimesine neden olur ve soğuduktan sonra kaynak oluşumu tamamlanır.

Ultrasonik kaynak bilinen en hızlı kaynak tekniğidir ve kaynak süreleri tipik olarak 0.1 ile 1.0 saniye arasındadır. Kaynağa ek olarak, ultrasonik enerji, metal parçaların plastiğe yerleştirilmesi veya termoplastik parçaların farklı malzemelerden yapılmış bileşenleri mekanik olarak sabitlemek için yeniden biçimlendirilmesi gibi işlemler için yaygın olarak kullanılır. Ultrasonik kaynak otomotiv, elektronik gibi neredeyse tüm büyük endüstrilerde kullanılır.

Tıbbi cihazların biyouyumluluğunu etkileyebilecek kaynaklara kirletici maddeler veya degradasyon kaynakları sokmadığı için sağlık sektöründe yaygın olarak kullanılmaktadır. Ultrasonik kaynağın bir sınırlaması, mevcut teknoloji ile, büyük eklemlerin (yani yaklaşık 250 × 300 mm‘den daha büyük; 10 × 12 inç) tek bir işlemde kaynak yapılamamasıdır. Ayrıca, özel olarak tasarlanmış bağlantı detayları gereklidir. Ultrasonik titreşimler elektrikli bileşenlere de zarar verebilir, ancak daha yüksek frekanslı ekipman kullanımı bu hasarı azaltabilir. Ayrıca, kaynak yapılacak parçalara bağlı olarak, fikstürler için takım maliyetleri yüksek olabilir. [1]

Ultrasonik Kaynak için Güç Üniteleri

Dijital frekans kontrolü ile sistem, kaynak kafasının (horn’un) rezonans frekansını otomatik olarak izler; ısı ve diğer nedenlerden kaynaklanan ayar bozukluğunu telafi eder. Genlik ayarı ile kullanıcının uygulama gereksinimlerine göre hassas/kesin genliği ayarlamasına izin verir, analog sistemlerden daha geniş bir aralık ve ayar tekrarlanabilirliği sağlar. Tüm makinenin aşırı güç tüketimine karşı koruma devresi, güç ünitesinin yüksek akım koruması, güç ünitesinin sürücüsü için düşük voltaj koruması, yüklenme durumu için yüksek voltaj ve akım koruması, aşırı yük gücü koruması, anormal yük empedansı, aralık dışı yük frekansı koruması, aşırı sıcaklık koruması, harici bileşenlerin (selenoid valf çıkışı gibi) yüksek akım koruması, çalışma voltaj aralığı dışındaki durumlarda işlemci koruması dahil birçok koruyucu önlem dijital güç ünitelerinde mevcuttur.

Bazı modellerde plc ile haberleşecek (modbus vs.) yapılar beraberinde gelmektedir. Dijital cihazlar hem kendisini hemde horn’u korumak için tasarlanmıştır. Horn’un optimum çalışacağı frekans aralığını kendisi otomatik olarak tespit edebilir. Düşük genlikte horn üzerine sinyaller göndererek malzemenin rezonans değerini bulmaya çalışır. Çalışma frekansı rezonans değerinin hemen altı veya üstünde olmak zorundadır. Aksi durumda rezonans frekansında salınım yapan malzeme bir süre sonra çatlayacaktır.

Tıbbi Maske Uygulamaları

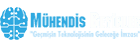

Özellikle tıbbi maske uygulamalarında dokumasız (non-woven) tekstil kaynağı önemli bir yer teşkil etmektedir. Bu bölümden itibaren anlatılacak uygulamalar tıbbi maskelerin ultrasonik kaynak süreci için geçerli olacaktır.

Otomatik beslemeli hatlarda en çok tercih edilen güç üniteleri 15 KHz – 20 KHz ve 1000 – 3000 W arasındaki modelleridir. Örneğin 20 KHz 2000W dijital kontrollü güç ünitesi genellikle 18.5 KHz – 21.5 KHz arasında çalışmaktadır. Kullanacağınız hornun çalışma frekansı bu değerlerin arasında olması gerekmektedir. Diğer durumlarda düşük genlikte frekansı bulamaz ve cihaz hata verir. Her malzemenin kendisine özel bir doğal frekansı mevcuttur. Sıcaklık etkileri, malzeme kusurları, çatlak yapılar malzemenin frekansının değişmesine neden olur. Özellikle güç ve çalışma frekansı değerine göre hesaplanmış horn tasarımları daha uzun ömürlü olacak ve kaynak titreşimini tam performansta sağlayacaktır.

Ultrasonik Horn (Sonotrot) Tasarımı

|

Malzeme |

Young Modülü [GPa] |

Yoğunluk [kg/m3] |

| Alüminyum 7075 T6 |

71.7 |

2810 |

| Alaşımlı Çelik 1.2379 |

200 |

7700 |

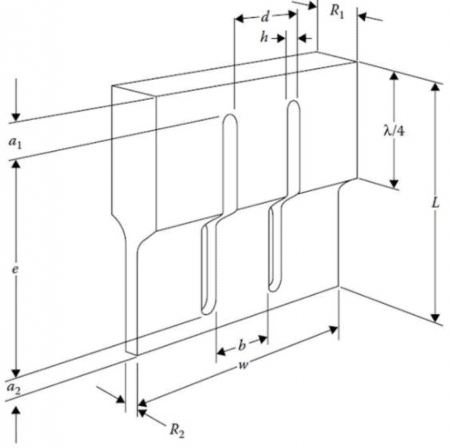

Optimum çalışma geometrisini teorik olarak hesaplamak için

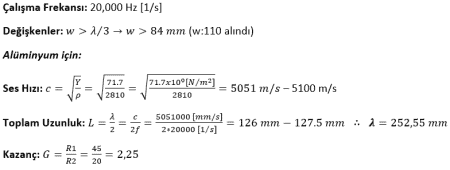

Genişlik (w), uzunluk (L) ve kalınlık (R2) en önemli parametrelerdir. 20 KHz Alüminyum hornlar için ideal uzunluk 122 – 129.5 mm arasındadır. Kazanç faktörü ise titreşimin kaç kat arttırılabileceğini göstermektedir. Ancak R2 ve w geometrisinin yüzey alanı mühürlenecek alandan daha büyük olmalısı gerektiğinden kazanç oranı çok yüksek seçilmemelidir.

Alümünyum genellikle daha yüksek genliklerde çalışabilirken çeliklerin genlik değeri düşüktür. Darbeli çalışan sistemlerde alüminyumun deforme olması veya çatlama problemlerinin oluşması nedeniyle alaşımlı çelik, paslanmaz ve titanyum gibi malzemeler tercih edilmektedir.

Danışmanlık ve daha fazla bilgi almak için MEMSA MAKİNA firmasını ziyaret edebilirsiniz.

Kaynak:

- Handbook of Plastics Joining (Second Edition), A Practical Guide, 2009, Sayfa 15-35

- Grimm, R.A., March 1995. Welding Process for Plastics. Advanced Materials and Processes, ASM International.