Prototipleme, teknik anlamda imalatı yapılacak ürünün imal edilmeden önce elle tutulur en ilkel şeklinin oluşturulması olarak tanımlanabilir. Bu şekle de o ürünün prototipi denir. Prototip, tasarım aşamasından sonra gelir. Mantık olarak malzeme seçiminden önce prototipleme yapılır. Böylece seçilecek malzemeler daha sağlıklı ve doğru şekilde kararlaştırılmış olur. Prototipte yanlış görülen geometriler, tasarım aşamasına dönülerek düzeltilir, müdahale edilir. Prototipler genel olarak boyanabilen ve talaşla işlenebilirlikte problem yaratmayacak malzemeler ile oluşturulur. Böylece maliyet fazlalığı oluşmaz. Prototip ister tek parça, ister çoklu parça, istenirse de mekanik olarak hareket edebilen birleştirmeler olarak oluşturulabilir. Parçalar arasında fark yaratmak için her parça kendine has renklerle boyanır. Böylece prototipin görünümünün daha anlaşılır olması sağlanır. Prototipler günümüzde özel prototip makinaları ile oluşturulabilir. Bu makinalar prototipi çekirdekten, katman katman yüzeye çıkarak oluşturur. Bu işlem oldukça kısa zaman aldığından endüstride kullanımı hızla artmaktadır.

Protipe Neden İhtiyaç Duyulur

Eski imalat usüllerinde prototipe pek ihtiyaç duyulmazdı. Bunun nedeni zaten ürünün kademe kademe oluşturularak üretilmesiydi. Bilgisayar destekli tasarım teknolojilerinin gelişmesiyle üretim süreci değişti. Tasarımdan direk ürün elde edilmesine imkan yaratıldı. Buda ürünün prototipinin oluşturulması gerekliliğine zemin hazırladı. Tasarım sonrası ürünün prototipi oluşturularak geometrilerin düzgün ve üretilebilir olup olmadıkları sınanır. Eğer tasarlanan ürün üretilmesine imkan verilmeyen geometrilere sahip ise düzeltilir. Ayrıca bilgisayar ortamında esnek görülen geometrik hatlar gerçekte o kadarda esnek gözükmüyor olabilir. Bunu öngörmek içinde prototipe ihtiyaç duyulur.

Prototipin Avantajları Nedir

Prototipleme ile imal edilecek ürün; üretilebilir, kaliteli, çalışır, kullanılabilir, güvenli ve şık bir halde tasarlanmış olur. Prototipleme yöntemi ile giderilen sorunlar, sıkıntılar ile üretim basamağında hiçbir sorunla karşılaşılmaz yada bu sorunlar en aza indirgenir.

Prototipin Dezavantajları Nedir?

Ürün henüz tasarım aşamasındayken elle tutulur, gözle görülür hale gelir. Ürünü tasarlayan kişi bu ürünü elle tutulur gözle görülür halde gördüğü an bilinç altı o ürüne onu bağlar ve daha farklı fikirlerin, geometrilerin uygulanmasını sınırlar. Çevredeki diğer aygıtlar ile prototip arasında ilişki kurulur. Buda ürünlerin birbirine benzemesine yol açar. Ürün çeşitliliği ve geometri farklılıklarında azalmalar görülür.

Sektörde Prototipin Yeri

Bilgisayar destekli çizimlerin her işletmede kullanılması ile prototip ihtiyacı artmaya başladı. Kimi firmalar kendi içerisinde prototipleme araçlarını temin ederek bu boşluğu giderdiler. Bu boşluğu gidermeye imkanı olmayan kuruluşlar ya prototip yapmadan üretimlerini sürdürmeye devam ettiler yada prototip hizmeti sağlayan firmalarla birlikte çalışmalarını sürdürdüler. Prototipe önem vermeyen firmalar başarı grafiklerini pek yükseklere çekemediler.

Özel prototip makinaları ihtiyacı doğdu. Prototip hizmeti sağlayan işletmeler kurulmaya başlandı. Prototipleme uygulamalarının gelişmesi ile buna zıt anlamlı denilebilecek bir kavram daha çıktı. O da “tersine mühendislik” .

Kısacası imalat sanayide prototipleme ayrı bir yere sahip oldu. Prototipsiz üretimlerde hatalar çıkması sebebi ile firmalar maddi hasarlara uğradı ve devamlılık sağlayamadı ya da sağlamakta güçlük çekti, gelişemedi.

Sanal Prototipleme

Sanal Prototipleme, ürün için bilgisayar ortamında geliştirilen farklı tasarım tiplerini kullanarak, gerçek görüntü kalitesi ile inceleme olanağı sağlamaktadır. Ürün üzerinde istenilen farklı konfigürasyonlar, birebir ölçülerde, gerçek zamanlı gerçek görüntü kalitesinde, 3 boyutlu olarak incelenebilmekte ve en uygun ürün tasarımı üretime geçirilebilmektedir.

Hızlı Prototipleme

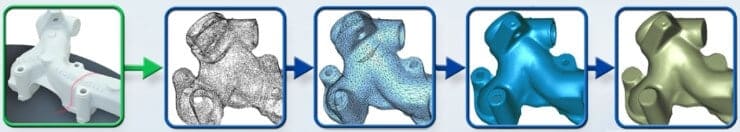

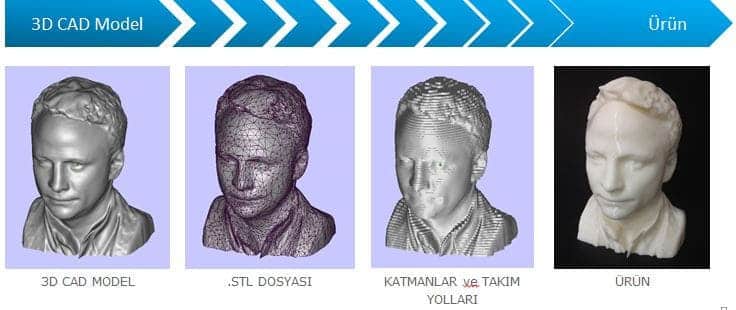

Hızlı prototipleme, bilgisayarda hazırlanan üç boyutlu CAD çizimleriden direk olarak elle tutulur fiziksel modeller elde etmemizi sağlayan teknolojidir.

Hızlı prototipleme teknolojileri ürün geliştirme süreçlerinde yaşanan problemlere çözümler getirmektedir. Bilgisayarda çizilen tasarımların seri üretime geçmeden önce örneklerinin hazırlanması ve bu örneklerin çeşitli testlerden geçmesi gerekmektedir. Bu süreç geleneksel yöntemlerle yapıldığında günler hatta haftalarca sürebilir. Hızlı prototipleme ile bu süreç saatler içerisinde gerçekleştirilir ve elde edilen çıktılar hem görsel hem de fonksiyonel açıdan test edilebilirler.

Üretilen Parçalar Nerede Kullanılır?

Ürünün görsel tasarım kontrolü yapılır ve olası form hatalarını gözlemlenebilir. Birden fazla komponent içeren ürünlerin birbirlerine geçme detayları ve parçaların uyumu kontrol edilebilir. Mekanizmaların çalışabilirliği test edilebilir. Çok parçalı bir montaj parçası tek seferde üretilip çalıştırılabilir. Kalıp yapımında master model olarak kullanılabilir. Hassas döküm işlemi için kullanılabilir.

Bilgisayar çizimi olan her şeyi hızlı prototipleme ile üretebilirsiniz. Parçaların hacmi, et kalınlığı veya formu bir sınırlama oluşturmaz.

Malzeme konusunda ihtiyacınıza göre değişik malzemelerden değişik renklerde üretim yapmak mümkündür. Esnek veya rigid, şeffaf veya mat parçalar üretebilirsiniz.

Parçalar istenildiğinde kolayca boyanabilir ve birebir ürün üzerinde de kullanılabilirler. Kesilebilir, zımparalanabilir ve birbirlerine yapıştırılabilirler. Isıya dayanımları değişken malzemelerden ihtiyacınıza uygun olanı seçebilirsiniz.

Hızlı prototipleme sistemlerinde çok sayıda sınıflandırma yapılabilirken, bunlardan en iyisi, prototip üretiminde kullanılan malzemenin başlangıçtaki durumuna göre yapılan sınıflandırmadır. Buna göre hızlı prototipleme sistemleri;

- Sıvı esaslı

- Katı esaslı

- Toz esaslı olmak üzere 3 gruba ayrılabilir.

1. Sıvı Esaslı

- Sıvı esaslı hızlı prototipleme sistemlerinde malzeme başlangıçta sıvı durumdadır.

- Işık, lazer ya da ısıyla yaygın olarak bilinen bir kürleme/sertleşme süreci sayesinde sıvı, katı hale dönüşür.

2. Katı Esaslı

- Katı esaslı hızlı prototipleme sistemlerinde toz hariç katı haldeki malzemenin tüm formlarını kapsar.

- Bu bağlamda katı, tel(filament), rulo, tabaka ve granül şekilli olabilir.

3. Toz Esaslı

Toz esaslı hızlı prototipleme sistemlerinde toz genellikle katı haldedir. Bununla birlikte, tozun tane yapılı formundan dolayı katı esaslı prototipleme sistemlerinden farklı bir kategoride incelenmiştir.

- Bu sistemlerde toz tanelerinin birbirine bağlanması ara yüzeydeki tanelerin temas alanlarının eritilmesiyle ya da bir bağlayıcı veya yapıştırıcının eklenmesiyle elde edilir.

Hızlı Prototipleme Teknolojileri

1) Harç Yığma-Püskürterek (Polyjet-Object)

Bu teknikte oda sıcaklığında sıvı halde bulunan fotopolimer hammadde sekiz adet enjeksiyon kafası üzerindeki binlerce memeden püskürtülerek katmanların oluşması sağlanır ( plastik enjeksiyon makinalarınkine benzer bir yöntemle). Püskürtülen hammadde UltraViyole lambalar vasıtasıyla aynı anda dondurularak katılaştırılır. 16 mikron kalınlığındaki katmanlar bu şekilde teker teker oluşturularak prototip elde edilir.

2) Harç Yığma-Sıvayarak(FDM-Fused Deposition Modeling)

Katı halde bulunan hammadde ısıtılarak sıvı hale getirilir. Sıvı haldeki hammadde ince uçlu bir memeden püskürtülür ve yüzeye ince bir tabaka halinde sıvanarak katmanların oluşması sağlanır. Püskürtülen hammadde daha sonra katılaşır ve parçayı oluşturur. Polyjet teknolojisindeki gibi destek malzemeleri ile kurulan yapı daha sonra destek malzemelerinden ayrıştırıldıktan sonra fiziksel model elde edilir. Bu teknolojide ABS (acrylonitrile butadiene styrene) ve PC (polycarbonate) malzemeler kullanılarak prototip inşa edilir. Fused Deposition Modeling yöntemiyle üretilen parçaların fiziksel ve kimyasal özellikleri ürünlerde kullanılan malzemelerle aynıdır.

3) Toz Bağlama-Isıtarak (SLS-Selective Laser Sintering )

Selective Laser Sintering tekniğinde, ısıtıldığında kaynaşabilen toz halindeki bir inşa hammaddesi ince ve düzgün bir tabaka halinde yayılır. Ardından yüzeydeki seçilen bölgeler lazer ışınıyla taranarak ışının yüzeye çarptığı noktalarda oluşan sıcaklıkla toz malzemenin eriyerek temas halinde olduğu diğer toz taneleriyle kaynaşması sağlanır. Böylece parça katman katman toz yığılarak üretilir. Parçanın üretimi tamamlandıktan sonra -aynı zamanda da destek malzemesi işlevi gören- fazla tozlar parça üzerinden bir fırça yardımıyla temizlenir.

4) Işıkla Kür-Tarayarak (SLA-Stereolitography )

Oda sıcaklığında sıvı halde bulunan fotopolimer hammadde küp şeklindeki inşa alanının içerisini doldurmuş durumdadır. Bu sıvı kütlesinin üzerine bir lazer kaynağından elde edilen ışık gönderilir. Işık kaynağı tabandan başlayarak yukarıya doğru malzemeyi tarayarak istenilen bölgelerin kürleşmesi sağlanarak parça üretilir. Katılaşan parça daha sonra bu sıvının içerisinden çıkarılır ve henüz tam katılaşmamış olduğu için ikincil bir işleme tabi tutularak UltraViyole ışını altında katılaşması sağlanır. Stereolitography teknolojisinde kullanılan malzemeler bu yönteme özgü fotopolimer malzemelerdir. İhtiyaca göre değişik özelliklerde prototipler elde etmek mümkündür.