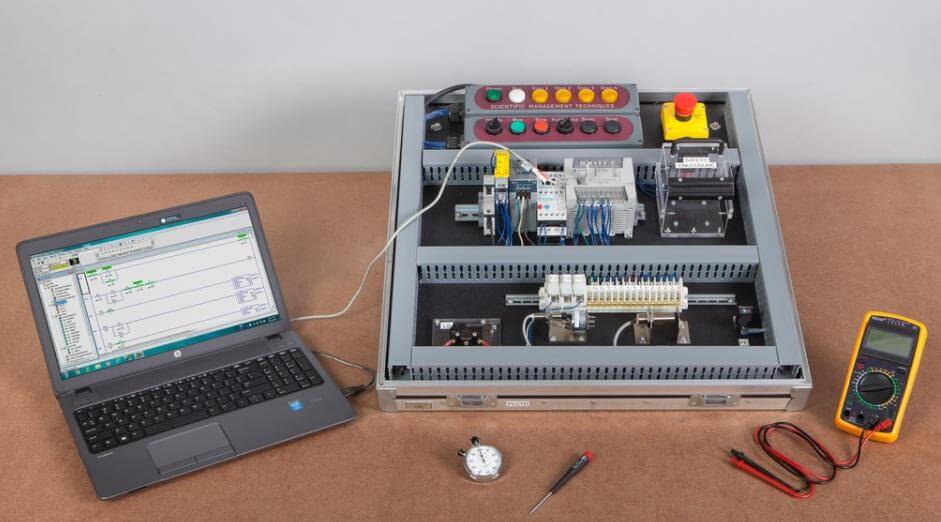

Programlanabilir lojik kontrolör (PLC); otomasyon sistemlerinde programlanabilen cihazlar büyük önem taşırlar. Bu cihazların temelini de mikroişlemciler ya da mikrodenetleyiciler oluşturmaktadır. En kısa haliyle PLC’ ler röleli kumanda sistemlerinin yaptığı işi mikroişlemci kullanarak gerçekleştiren cihazlardır. PLC’ ler otomasyon sistemlerinde yardımcı röleler, zaman röleleri, sayıcılar gibi kumanda elemanlarının yerine kullanılan mikroişlemci temelli cihazlardır. Bu cihazlarda zamanlama, sayma, sıralama ve lojik işlemler gerçekleştirilebilir.

PLC kullanım alanlarını dörde ayırabiliriz; sıralı kontrol, hareket kontrolü, süreç denetimi ve veri yönetimi. Sıralı kontrol bu alanlar arasından en çok kullanılanıdır. Bu yöntem paketleme makineleri, konveyör ve asansör denetim sistemlerinde kullanılmaktadır.

PLC’ nin Avantajları

- Toz, sıcaklık gibi kötü çevre şartlarından daha az etkilenirler.

- Giriş – çıkış durumları anlık ve sürekli olarak izlenebilir.

- Daha az arıza yaparlar ve daha güvenlidirler.

- Sistemde yapılan değişikliklere daha kolay adapte olurlar, esnektirler.

- Röleli kumanda devrelerine göre daha az kablo bağlantısına ihtiyaç duyarlar.

PLC’ nin Genel Yapısı

PLC üç temel parçadan oluşmaktadır. Bunlar; giriş birimi, merkezi işlem birimi (CPU) ve çıkış birimidir. Bazı kaynaklarda bellekler de ayrı bir birim olarak gösterilmektedir. Temelde PLC’ ler bilgisayar ile benzer özelliklere sahiptir. Merkezi işlem birimi bilgisayarda bulanan işlemci ile aynı görevi görür. Giriş birimini klavye ve fare, çıkış birimini ise monitör olarak düşünebiliriz.

Merkezi İşlem Birimi (CPU)

PLC’ nin karar verme mekanizması olarak düşünebiliriz. Programdaki bütün komutlar bu birimde işlenir. Merkezi işlem birimi zamanlama, sayma, tutma, karşılaştırma ve temel dört işlemi içeren matematik işlemlerini gerçekleştirebilir. Merkezi işlem biriminin en önemli bileşeni belleklerdir. PLC’de bulunan bellekler 3 kısımdan oluşmaktadır; sistem program belleği, program belleği ve veri belleği.

Giriş Birimi

Endüstriyel sistemden, algılama elemanlarından gelen elektriksel işaretleri gerilim seviyelerine dönüştüren birimdir. Sistemdeki basınç, kumanda düğmeleri ve yaklaşım sensörleri gibi elemanlardan gelen lojik 0 ya da lojik 1 değerleri giriş birimi üzerinden alınır. Özetle mekanik elemanlarla PLC arasında köprü görevi görür. Giriş biriminde gerilim seviyesi; 24V DC, 100 – 120V AC, 200 – 240V AC olabilir.

Çıkış Birimi

Çıkış birimi, lojik işaretleri kontaktör, röle gibi kumanda elemanlarını sürmeye uygun elektriksel işaretlere dönüştüren birimdir. Çıkış birimi; röle, transistör veya triyak çıkışlı olabilir. Kullanılacak çıkış tipi ise sisteme göre değişmektedir.

1 – 8A arasında sık devreye girmeyen ve elektriksel yalıtımın önemli olduğu sistemlerde röle çıkış kullanılır.

0.1 – 0.2A arasında hızlı açma kapama yapılması gereken doğru akım (DC) devrelerinde transistör çıkış kullanılır. Bu şekildeki alternatif akım (AC) devrelerinde ise triyak çıkış kullanılır.

PLC’ de Programın Yürütülmesi

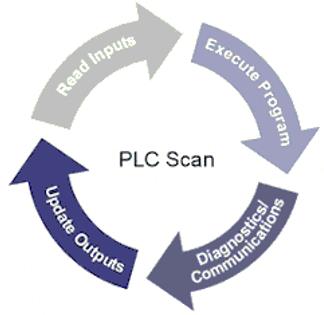

PLC’ de programın yürütülmesi aşağıda görüldüğü gibi belirli işlemlerin periyodik olarak yapılması ile gerçekleşir. Bu periyodik işleme 1 tarama süresi (1 scan time) adı verilir. Tarama süresi modelden modele farklılık göstermekle birlikte 0.1ms – 20ms (milisaniye) arasındadır.

PLC’ nin çalışmasını kısaca anlatacak olursak;

- Girişler, giriş birimi tarafından okunur. Bu bilgiler bir sonraki tarama çevrimine kadar değişmez.

- Program belleğinde yer alan komutlar sırayla yürütülür.

- Programın yürütülmesi işlemci tarafından denetlenir. Herhangi bir sorun yoksa elde edilen bilgiler çıkış birimine aktarılır.

- Çıkış birimi elde ettiği bilgileri kendisine bağlı olan röle, kontaktör gibi mekanik elemanları sürmek için kullanır.

Böylece 1 tarama çevrimi tamamlanır ve sonraki çevrime geçilir. Bu çevrim program durdurulana yani PLC stop konumuna alınıncaya kadar devam eder. 1 tarama çevrimi en ilkel PLC’ de bile 20ms gibi kısa bir sürede tamamlanmaktadır. Bu da PLC’ lerin mekanik sistemlere göre en büyük avantajlarından biridir.

PLC’ lerde tarama çevriminin tamamlanması hayati bir meseledir. Bu çevrimin tamamlanıp tamamlanmadığını kontrol etmek için Watchdog (Bekçi Köpeği) adı verilen bir zamanlayıcı bulunmaktadır. Watchdog zamanlayıcısı cihazın 1 tarama çevrimini tamamlayacağı süreye ayarlanır. Eğer bu süre içerisinde tarama çevrimi tamamlanmazsa, cihazda hata olduğu varsayılarak PLC durdurulur ve tüm çıkışlar sıfırlanır.

Program akışında bazı komutların diğerlerine göre daha öncelikli olması gerekebilir. Bunlara İvedi Giriş / Çıkış Komutları denir. İvedi komutlar direkt olarak giriş biriminden okunur ve çıkış birimine yazılır. Bu komutlar PLC ile anında okuma – yazma imkanı sağlar.

PLC Seçimi

Doğru ürünü seçmek hayatımızın her noktasında önemlidir. PLC seçiminin kesinlikle sistem odaklı yapılması gereklidir. Piyasadaki PLC’ leri birbirinden ayıran en temel özellik giriş – çıkış sayılarıdır. 10, 14, 24 gibi farklı giriş – çıkış sayısına sahip modeller bulunmaktadır. Ayrıca PLC’ lere genişleme modülü eklemek mümkündür. Haberleşme modülü, giriş – çıkış modülü, sinyal modülü gibi modüller cihaza eklenebilir. Bir diğer faktör ise programın işletilme süresidir. Bir komutun PLC’ de işletilme süresi en kötü 0.36 µs (mikrosaniye)’ dir. Bu süre gelişmiş bir modelde 0.1 µs civarındadır. Sistemde ani değişimler oluyorsa ya da sık aralıklarla kontrol edilmesi gereken bir iş yapılıyorsa işletilme süresi düşük olan modeller tercih edilmelidir.

PLC Yazılımı Yapılırken Dikkat Etmemiz Gereken Kurallar

- Bir çıkış PLC’ de sadece bir yerde tanımlanabilir.

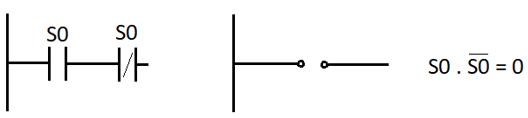

- Bir girişe ait kapalı kontak ile açık kontak birbirine seri bağlanamaz.

Yukarıdaki şekilde gibi bağlanan kontakların yön değiştirmesi halinde bile sistem lojik 0 değerini alacaktır. Bu nedenle sistem sürekli açık devre durumunda kalacaktır.

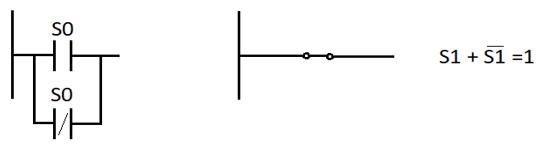

3. Bir girişe ait kapalı kontak ile açık kontak birbirine paralel bağlanamaz.

Yukarıdaki şekildeki gibi bağlanan iki kontak her halükarda lojik 1 değerini verecektir. Bu nedenle sistem sürekli kısa devre durumunda kalacaktır.

PLC Giriş / Çıkış Elemanları

PLC giriş – çıkış elemanları arasında açık kontak, kapalı kontak ve bobin gibi elemanlar da bulunmaktadır. Ancak bunları incelemeyeceğiz.

Zamanlayıcılar

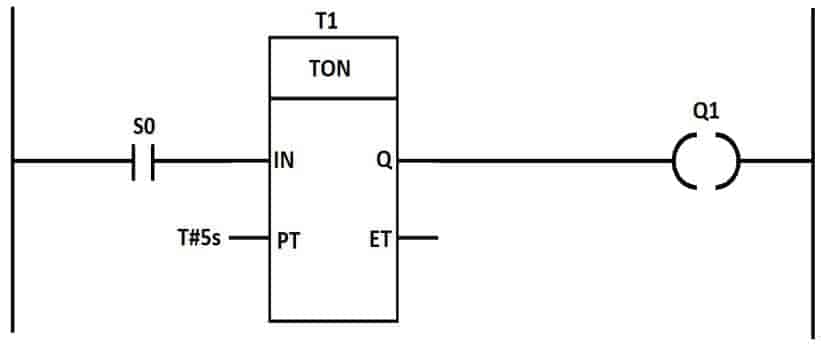

Düz Zaman Rölesi (TON : On Delay Timer): Düz zaman rölesi kısaca şu şekilde açıklanabilir. Girişine sinyal geldiği zaman ayarlanan süreye kadar sayan sonrasında ise çıkış veren zamanlayıcı. Eğer ayarlanan süreye ulaşmadan girişindeki sinyal kesilirse sayma işlemi başla döner ve zamanlayıcı çıkış vermez. Burada çıkış verme terimi, zaman rölesine ait kontakların konum değiştirmesi anlamına gelir.

- IN: Zamanlayıcının giriş ucu

- PT: Zamanlayıcının çıkış vermesi istenen süre (saniye, milisaniye)

- Q: Zamanlayıcının çıkış ucu

- ET: Etkin süre (saniye, milisaniye)

Yukarıdaki devrede S0 kontağını bir buton olarak düşünelim. S0 girişine basılı tuttuğumuzda zamanlayıcımız saymaya başlayacak. Zamanlayıcı 5 saniye sonra çıkış verecek şekilde ayarlanmıştır. 5 saniye sonunda Q ucu çıkış verir ve Q1 çıkışı (lamba, motor, vb.) çalışmaya başlar. Ancak S0 girişinden elimizi çektiğimiz anda Q çıkışı kaybolacak ve zamanlayıcının süresi sıfırlanacaktır.

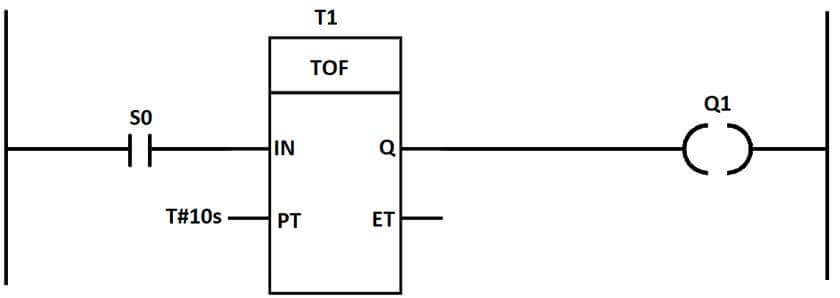

Ters Zaman Rölesi (TOF : Off Delay Timer) : Ters zaman rölesi girişine sinyal geldiği zaman hemen çıkış verir. Ancak sayma işlemine başlaması için girişindeki sinyalin kesilmesi (mekanik anlamda enerjisinin kesilmesi) gereklidir. Girişindeki sinyal kesildiğinde ayarlanan süreye kadar sayar ve sonrasında çıkış vermeyi durdurur.

Yukarıdaki devrede S0 kontağını bir buton olarak düşünelim. S0 girişine bastığımız anda Q ucu çıkış verir ve dolaylı olarak Q1 çalışmaya başlar. Ancak zamanlayıcının süresi çalışmaz. S0 girişinden elimizi çektiğimiz anda zamanlayıcı saymaya başlar ve 10 saniye sonra Q çıkışı kaybolur ve Q1 durur.

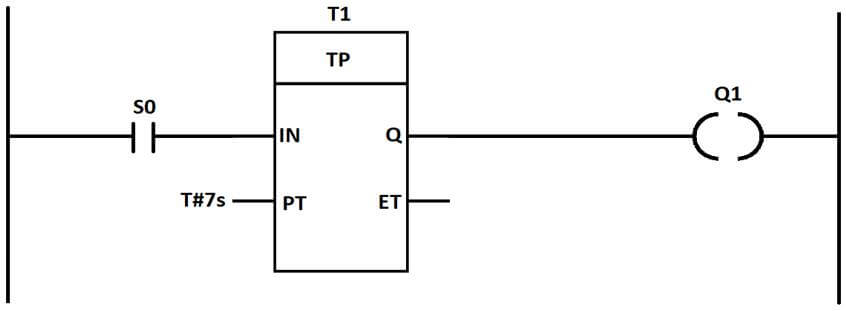

Darbe Zamanlayıcı (TP : Pulse Timer) : Darbe zaman rölesinin IN girişine sinyal geldiğinde, röle hemen çıkış verir ve saymaya başlar. Ayarlanan süreye gelindiğinde ise rölenin çıkışı gider ve kontakları eski haline döner.

Sayıcılar

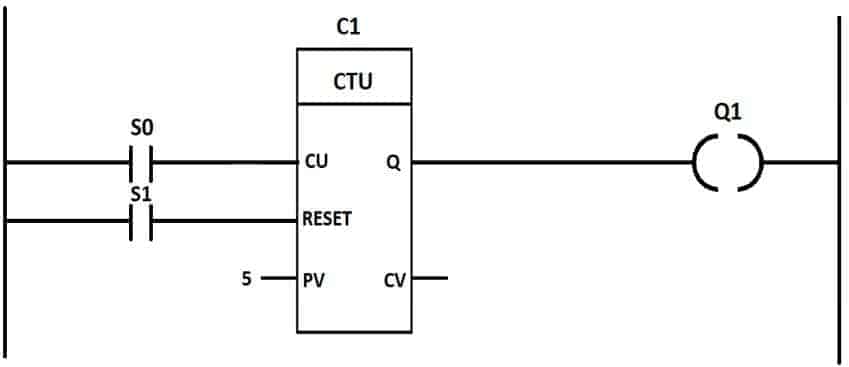

Yukarı Sayıcı (CTU: Up Counter) : İleri sayıcı olarak da bilinir. İleri sayıcının girişine gelen her sinyal sayıcının değerini 1 arttırır. Sayıcının değeri, ayarlanan değere eşit olduğunda sayıcı çıkış verir.

Yukarıdaki devrede S0 ve S1 açık kontaklarını buton gibi düşünelim. S0 girişine her basıldığında C1 sayıcısının değeri 1 artacaktır. S0 butonuna 5. kez basıldığında ise Q ucu çıkış verecek ve Q1 çalışmaya başlayacaktır. S1 butonuna basıldığında ise sayıcı resetlenecek ve Q çıkışı kaybolacak dolayısıyla Q1 duracaktır. (Aşağıdaki devrelerde bulunan S1, S2, S3 butonları da aynen bu devrede olduğu gibi bağlıdır. Ancak çizimin düzgün olması için diğer çizimlerde sadece isim olarak verdim. )

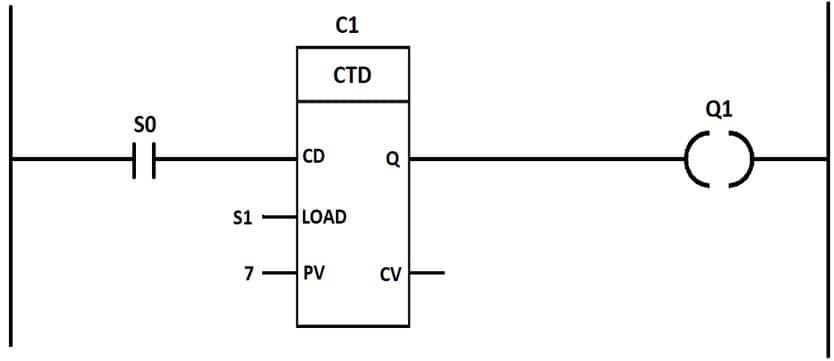

Aşağı Sayıcı (CTD: Down Counter) : Geri sayıcı olarak da bilinir. Geri sayıcının girişine gelen her sinyal sayıcının değerini bir azaltır. Sayıcının değeri 0 olduğunda ise çıkış verir.

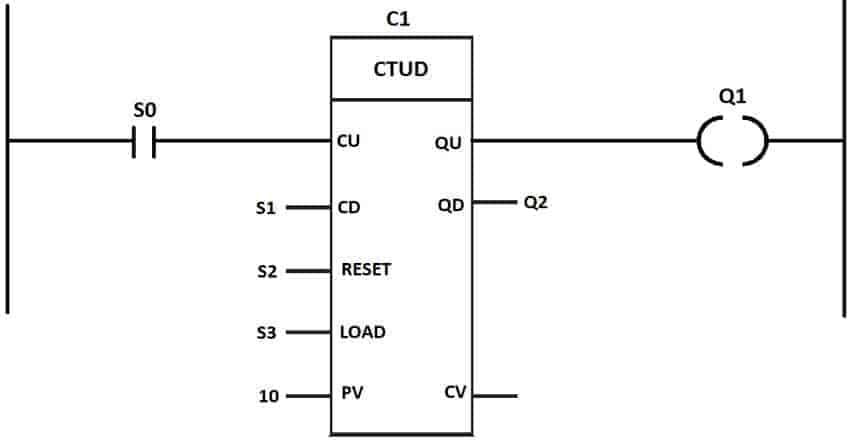

Yukarı – Aşağı Sayıcı (CTUD : Up – Down Counter) : Yukarıda anlatılan iki sayıcının birleştirilmiş halidir. Yukarı sayıcı girişine gelen her sinyal sayıcının değerini 1 arttırırken, aşağı sayıcı girişine gelen her sinyal sayıcının değerini 1 azaltır. Eğer sayıcı ayarlanan değere (10) ulaşırsa QU ucu çıkış verir. Sayıcının değeri 0 olursa QD ucu çıkış verir.

- CU: Yukarı sayıcı ucu

- CV: Etkin değer

- CD: Aşağı sayıcı ucu

- PV: Ayarlanan değer

- QU: Yukarı sayıcının çıkış ucu

- LOAD: Sayıcının değerini ayarlanan değere eşitler (PV)

- QD: Aşağı sayıcının çıkış ucu

- RESET: Sayıcının değerini 0 yapar

Yukarı – aşağı sayıcılar günlük hayatta otoparklarda kullanılırlar. Giren araçları sayan bir sensör, çıkan araçları sayan başka bir sensör bulunur. Sensörler sayıcının CU ve CD uçlarına bağlanır. Bu şekilde otoparktaki boş park alanı sayısını gösteren bir sistem kurulabilir.

İlk yazımda sizlere PLC’ nin genel yapısını ve çalışma mantığını anlatmaya çalıştım. Ancak bu cihazların asıl amacı ihtiyaca uygun olarak programlanıp çalıştırılmasıdır. Bu programlama işlemi 5 farklı yazım dili ile yapılabilir. Sonraki yazımda sizlere bu yazım dillerinden bahsetmek isterim.

Kaynak: PLC ile Endüstriyel Otomasyon, Salman Kurtulan, 2010