Sizlere bu yazımda, incelenmek üzere seçilen bir malzemede deformasyon gibi zararlı şekilde etkiler bırakmayan muayene tekniklerini içeren NDT tahribatsız muayene tekniklerini anlatacağım. Öncelikle tahribatsız muayene teknikleri için: incelenen malzemelere herhangi bir zarar vermeden muayene edilerek, dinamik ve statik yapıları hakkında bilgi edinilen muayene tekniklerinin tümüne verilen addır diyebiliriz. Bu muayeneler sonucunda malzemenin akma, çekme, kopma noktaları gibi mukavemet değerleri bulunmaz. Sadece malzemenin kullanıma uygun olup olmadığı kontrol edilmiş olur. Yani yapıdaki çatlaklar, iç yapıda oluşan boşluklar veya kaynakta meydana gelen hatalar bu kontroller neticesinde ortaya çıkarılmış olur.

Kontrollerin tahribatsız oluşu nedeniyle muayeneler daha hızlı ve ekonomiktir. Bugün sanayinin birçok dalında kullanıldığı gibi sağlık, bilimsel çalışmalar gibi değişik kullanım alanları da mevcuttur. Muayene sonuçları çoğu zaman sistem durdurulmadan, kontrol esnasında alındığı için kısa sürede müdahale imkanı tanır. Yani numune parçadan ziyade, direkt olarak seçilen iş parçasının üzerinde kontrol yapılır. Tahribatsız muayene tekniklerinden herhangi birisi için ”bu yöntem tek başına yeterli” demek doğru olmaz. Kullanım yerine göre uygun olan yöntem belirlenir ve en az iki muayene yöntemi yapılması gereklidir.

Tahribatsız Muayene Teknikleri Nelerdir

- Göz ile Muayene

- Manyetik Parçacık ile Muayene

- Sıvı Penetrant ile Muayene

- Ultrasonik Muayene

- Radyografik Muayene

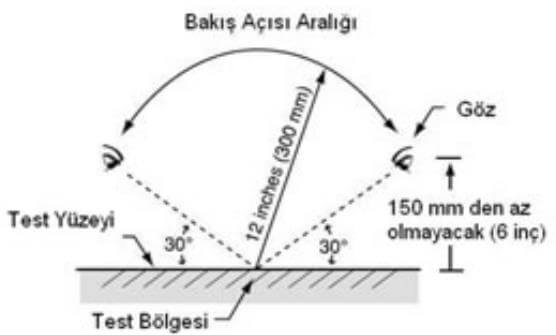

Göz ile Muayene: Kontrolü yapılacak malzemenin direkt göz veya ara ekipmanlar kullanılarak kontrol edilmesidir. En önemli gereksinimi ışık miktarının kabul edilebilir seviyede olmasıdır. Muayene işlemi yapılmadan önce yüzey temizlenmeli ve yeterli ışık sağlanarak kontrol edilmelidir.

Gözle muayene farklı yüzey süreksizliklerinin tespitinde kullanılır. Direkt gözle temas sağlanamayan bölgelere ulaşmak için ise boroskop gibi cihazlar kullanılarak yöntem gerçekleştirilir.

Gözle muayene çok basit bir metot olarak görünüyor olsa da kendine özgü incelikleri vardır. Genellikle bir başka tahribatsız muayene metodunun uygulanmasından önce yapılması gereken bir çalışmadır. Zaten diğer tahribatsız muayene teknikleri için hazırlanmış uygulama standartlarının çoğunda da öncelikle gözle muayene yapılması ve bulguların kaydedilmesi istenir.

Manyetik Parçacık ile Muayene: Ferromanyetik olarak nitelendirdiğimiz yani mıknatıslanma özelliğine sahip malzemelerde meydana gelen hataları bulmak için geliştirilen Tahribatsız Muayene Tekniğidir. Manyetik parçacık ile muayene, yüzey ve yüzeye yakın hataların tespitinde ve yerlerinin belirlenmesi işleminde kullanılan oldukça basit, hızlı ve düşük maliyetli bir tekniktir.

Muayene yüzeyine bir manyetik akı uygulanması durumunda yüzeyde bulunan süreksizlikler üzerinde, yüzeyde konumlanma durumuna bağlı olarak, kaçak akı oluşur. Bu arada muayene yüzeyine ferromanyetik tozlar serpilirse bu tozlar kaçak akılar tarafında çekilerek süreksizlikler üzerinde toplanır. Böylece süreksizliklerin yerleri tespit edilebilir. Muayene sonunda yüzey hatalarının belirlenebilmesi, hatanın boyutuna ve yüzeye yakınlığına da bağlıdır diyebiliriz.

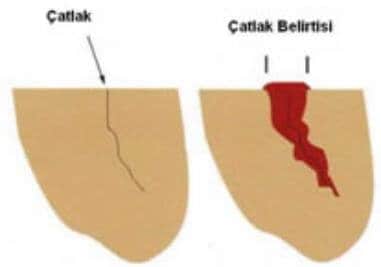

Sıvı Penetrant ile Muayene: Yüzey hatalarının tespiti için kullanılan bir muayene metodu olup, tespit edilmek istenen hataların, kontrol işlemi uygulanan yüzeyine açık olması gerekir. Bu nedenle yüzey altında kalan veya herhangi bir nedenle yüzeyle bağlantısı kesilmiş hatalar bu metotla tespit edilemez.

Sıvı Penetrant ile Muayene: Yüzey hatalarının tespiti için kullanılan bir muayene metodu olup, tespit edilmek istenen hataların, kontrol işlemi uygulanan yüzeyine açık olması gerekir. Bu nedenle yüzey altında kalan veya herhangi bir nedenle yüzeyle bağlantısı kesilmiş hatalar bu metotla tespit edilemez.

İşlemin uygulanacağı malzemenin yüzeyi düzgün ve temiz olmalıdır. Muayene sonrasında ilave olarak bir son temizlik işlemi gereklidir. Kimyasal maddelerin kullanımına ise hassasiyet gerekmektedir. Çünkü bu metotta kullanılan sıvı çok tehlikelidir.

Muayene işlemi için; yüzeyinde çatlaklar bulunan iş parçası, fazla viskoz olmayan penetrant içine daldırılırsa yüzeyi ıslanır ve çatlakları da bu sıvı ile dolar. Yüzey kurulandıktan sonra içi sıvı ile dolu çatlaklar ıslak çizgiler halinde belirir. Çatlaktan yüzeye taşan sıvının adezyon sebebiyle hafifçe yayılması çatlak çizgisinin büyütülmüş bir işaretini verir. Şayet yüzey kurutulduktan sonra üzerine ince bir tabaka halinde tebeşir tozu serpilirse, bunlar çatlakta arta kalan sıvıyı daha kuvvetli emecekleri için, büyütme daha fazla olur. Böylece gözle kolay fark edilemeyecek küçük çatlaklar görülebilir hale gelir.

Ultrasonik Muayene: Uygulanan işlem, prob tarafından üretilen yüksek frekanstaki elastik dalgaların malzeme ortamında yayılması ve bir süreksizliğe çarptıktan sonra tekrar proba yansıması temel prensibine dayanmaktadır.

Prob tarafından algılanan dalgalar elektrik sinyallerine dönüştürülür ve katot ışınları tübü ekranında malzeme iç yapısının habercisi olan yankılar halinde görülür. Ekran üzerinde gözlenen yankıların konumları ve genlikleri hatanın bulunduğu yer ve boyutları hakkında bilgi verir.

Ultrasonik muayene metotları içinde, pratik hayatta en çok kullanılan darbe-yankı tekniğidir. Kaynaklarda, cüruf kalıntıları, gözenek, çatlak, yan cidara kaynamama ve yetersiz nüfuziyet gibi iç kaynak hatalarının bulunmasında kullanılır. Döküm hataları, korozyon, kalınlık ölçümü bu metot ile yapılır.

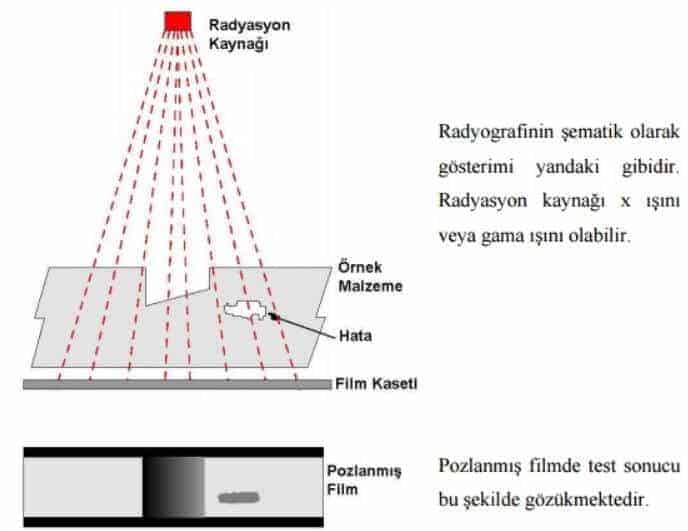

Radyografik Muayene: Yöntemde nüfuz edici kısa boylu radyasyon dalgaları kullanılmaktadır. Kontrol edilecek olan malzemenin kalınlığı ve içindeki yoğunluk farklılıkları sayesinde hata tespitleri yapılmaktadır. Malzeme üzerine gönderilen ışın, film üzerine yansıtılır. Bu ışınlar, parçanın kalın ve yüksek yoğunluklu yerlerinde filimde açık, ince ve düşük yoğunluklu yerlerinde ise koyu görünür. Bu özelliğinden dolayı malzemenin içindeki süreksizlikler ve hatalar film üzerinde malzemeden daha koyu gözükerek hataların yerleri tespit edilmiş olur.

Endüstriyel anlamda radyografi, içsel hataların tespitinde kullanılan en uygun yöntemdir. Yöntemde 1 mm ile 65 mm’ye kadar çekim yapılmaktadır. Havacılıkta, gemi yapımında, savunma sanayinde, boru hatlarında, endüstriyel tesislerde tercih edilen ve yaygın olarak kullanılmaktadır. Başlıca tespit edilebilen hatalar, gaz boşlukları, çatlaklar, gözenekler, cüruf kalıntıları, yapışma eksiklikleri, yanma olukları, eksenel kaçıklık ve benzeri üretimden kaynaklanan hataların tespit edilmesine olanak sağlar. Saygılarımla…