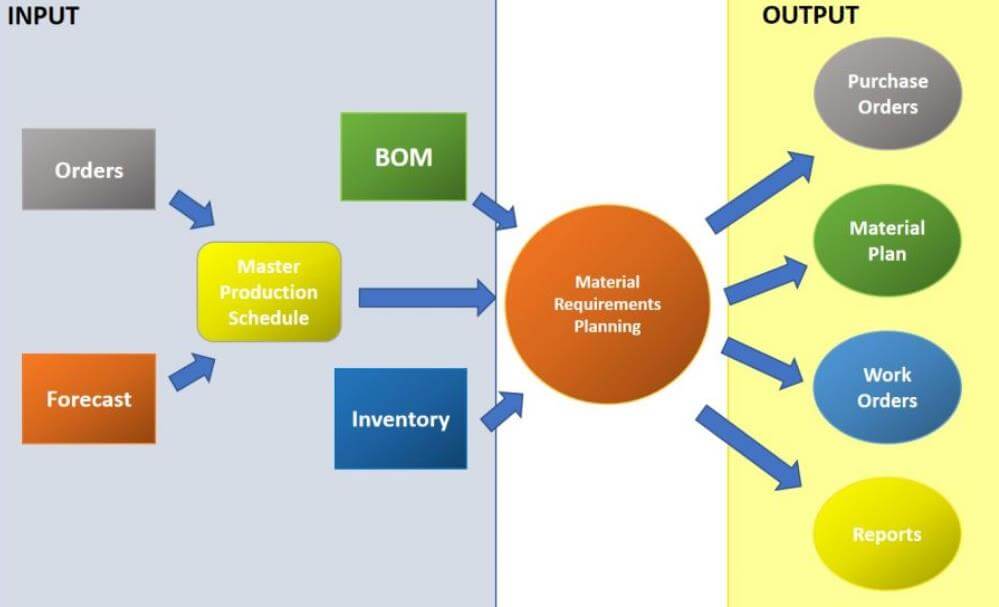

MRP (malzeme ihtiyaç planlaması) üretim süreçlerini yönetebilmek için kullanılan üretim planlama, zamanlama, envanter kontrol tekniğidir. Amerika Birleşik Devletlerinde 1970’lı yıllarda ortaya çıkmıştır. O yıllarda sanayi devrimlerinin gerçekleşmesiyle endüstri alanında yaşanan gelişmeler sonucunda birçok üründe seri üretime geçilmiştir.

Bunun sonucu olarak üretici tarafında en büyük sorunlardan bir tanesi envanter yönetimi olarak karşımıza çıkmaktadır. Bu sorunu aşabilmek için üreticiler yol bilgisin, ihtiyaç duyulan hammaddeleri ve tahmini satış miktarlarını bilgisayara girmeye başladılar. Bilgisayarda önce depodaki hammadde miktarına bakıp daha sonra tahmini satış miktarına bakıp malzeme tedarik sürecini göz önüne alarak tedarik edilmesi gereken hammadde miktarını belirlemeye başladı. Böylece depo maliyetinden kurtulan üretici ürünün maliyet fiyatını azaltmış oldu. Günümüzde çoğu Malzeme İhtiyaç Planlaması yazılım tabanlıdır fakat bunu elle yapmakta mümkündür.

Bir MRP sisteminin amacı

- Ürünleri üretebilmek için hammaddenin hazır olduğundan ve müşterinin ihtiyaçlarına cevap verebilmek için ürünlerin hazır olduğundan emin olun.

- Depodaki en düşük hammadde ve ürün seviyesini koruyun.

- Üretimi, teslimatı ve satın almayı doğru planlayın.

MRP’de yaşanan sıkıntılar

MRP sisteminde temel olarak iki sıkıntı ile karşılaşılmaktadır. Bunlardan birincisi sisteme tahmini olarak girilen sipariş miktarıdır. Bu miktar hiçbir zaman tam olarak doğru girilemeyeceği için bütün araştırmalar bu konu üzerine yoğunlaşmıştır. Daha sonra ikinci bir sorun ortaya çıkmıştır. Buda stoklarda olması için sipariş edilen hammaddeyi sipariş edilen firmanın istenen zaman tedarik edememesi sorunuyla bununla ilgilide araştırmalar yapılmış ve MRP-2 modeli geliştirilmiştir.