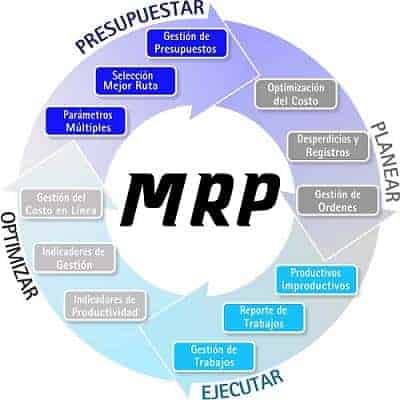

Günümüz rekabet ortamında şirketlerin rakiplerinden sıyrılma yollarından en önemlisi “müşteri memnuniyeti”dir. Söz verilen tarihte ele geçen her türlü mal veya hizmet müşterinin şirkete olan güvenini dolayısıyla da talebini arttırır. Müşteriye söz verilen tarihte ürün yetiştirmek ise birçok etkene bağlıdır. İşgücü verimliliğinden kullanılan makinelerin bakım onarımına veya hammaddenin miktarından üretilen ortamın kapasitesine kadar farklı durumlardan etkilenir. Bu yazımda üretimi ve etkinliği arttırıp, üretim ortamının temel malzeme gereksinimlerini kontrol etmemizi sağlayan bilgisayar destekli MRP sisteminden bahsedeceğim.

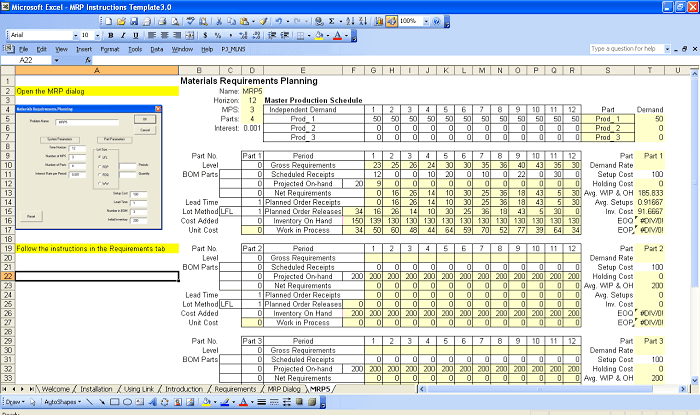

Malzeme İhtiyaç Planlaması olarak da adlandırabileceğimiz bu teknik üretimin tamamlandığı tarihleri ve miktarları içeren tabloların kullanılmasıyla siparişi verilecek malzemenin miktarını ve zamanını bulmamızı sağlar. Zaman kavramı MRP için önemlidir çünkü ürünler için parçaların temin süreleri farklıdır. Özellikle montaja dayanan sektörlerde örneğin otomotiv ve elektronik üretim süreçlerinde MRP idealdir.

Malzemenin kodu, sipariş miktarı, sipariş verilme tarihi, siparişin teslim tarihi gerekli verilerdir. Sipariş emirleri de gerçekleştikten sonra sipariş miktarının arttırılması, azaltılması, iptal edilmesi ve tarihlerin ertelenmesi, hızlandırılması durumları incelenir.

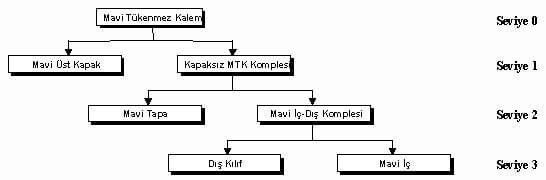

MRP sistemi malzeme listelerini kullanır. Listelerin MRP için uygun hale getirildiği yapıya Ürün Ağacı denir. Ürün Ağacı bir ürünün üretimi için gerekli malzemelerin listesidir. Ürünün oluşumunda kullanılan malzemelerin kullanım miktarları ve rotaları,stok malzemeler, yedek parçalar açıkça belirtilir.

MRP sistemi gereksinim kadar sipariş mantığıyla çalışır. Ancak bu mantık bazı problemlere yol açabilir örneğin talepteki dalgalanmalar veya tedarik gecikmesi durumlarını da şirket göz önünde bulundurmalıdır. Böyle durumlar için “güvenlik stoğu” kavramı ortaya çıkar. MRP sistemine güvenlik miktarlarıda eklenerek denge sağlanır.

MRP aşamaları şöyledir:

- Brüt ve Net Gereksinimlerin Hesabı

- Planlanan Sipariş/İş Emri Miktarlarının hesabı

- Çizelgeleme

MRP kullanıldığında doğru miktarda malzeme kullanıldığından stok düzeyleri düşer, zaman doğru tahmin edildiği için ürün müşteriye zamanında gider iyi müşteri ilişkileri oluşturulur, imkanlar tam tespit edildiği için kapasite maliyetleri düşer.

Son olarak Malzeme Gereksinim Planlaması sisteminin yararları ve sakıncaları incelenecek olursa şöyle sıralayabiliriz [Yenersoy,1990]:

- MRP, bağımlı talep yapısına sahip malzemenin sipariş planlamasında uygun ve etkin bir sistemdir.

- Üretim programını hem onaylanmış siparişe, hem de satış tahminlerine göre yapmak olanaklıdır.

- Tüm malzeme sistemine uygulanabilen, bütünleşik bir yapıya sahiptir. Bu nedenle siparişlerin eşgüdümü kolaydır.

- Stoklar uygun bir düzeyde veya çok az tutulabilir.

- Stok yokluğu durumlarına karşı çok önceden önlem almak olanaklıdır.

- Her ne kadar montaj üretiminde daha etkili ise de, proses tipi üretimde daha etkilidir.

- Sipariş verme ve hazırlık maliyetlerinin düşük olduğu üretimde daha etkilidir.

- Mutlaka bilgisayar desteği ile uygulanmalıdır.

- Talep değişikliğine, ana üretim çizelgesinde yapılacak düzeltmelerle yanıt verilebilir. Ancak kısa dönemli dalgalanmalara uyarlanması zordur.

- Planlı ve eşgüdümü kolay bir sistem olduğu için, kaynak kullanım verimliliklerini arttırmak olanaklıdır.

- Daha sağlıklı teslim tarihi sözleri vermek ve müşteri ilişkilerinin düzeyinin yükseltilmesi olanaklıdır.

- Karmaşık ve büyük sistemlerde eksiklikler olabilir ve uygulama zorlukları çıkabilir.

- Planlanan siparişler ile üretim kapasiteleri arasındaki ilişkiyi kontrol etmemektedir.