Bakım nedir? Bakım niçin gereklidir? Temel olarak bakım; ekipmanların muhtemel arızalardan arındırılarak ekipmanın en azından dizayn ömrü kadar süre içerisinde arıza yapmadan verimli bir şekilde çalışmasının sağlanması şeklinde tanımlanabilir. Günümüzün rekabetçi iş ortamında ve yükselen enerji maliyetleri karşısında, üreticiler bir yandan maliyetlerini düşürmeye çalışırken diğer yandan artan üretim talebiyle karşı karşıyadır. Sanayide verimliliği düşüren yaygın maliyet kalemlerinden biri üretimdeki plansız duruşlardır.

Makinelerin beklenmedik arızaları sebebiyle üretimin durması üretim kayıplarına ve maliyeti yüksek bakım/onarım giderlerine sebep olmaktadır. Bu noktada üretimin sürekliliğini sağlamak ve verimi artırmak için atılması gereken en önemli adım; bakım teknolojilerinin gözden geçirilmesi ve en doğru yöntemlerin uygulanmasıdır. Söz konusu bakım teknolojileri olduğunda şüphesiz ki “Kestirimci Bakım” uygulanabilecek en doğru yöntemlerden biridir.

Günümüzde Endüstride Hangi Bakım Stratejileri Uygulanmaktadır?

1. Reaktif Bakım

Reaktif bakım temelde “bozulana kadar çalıştırın” mantığıyla uygulanan bakım yöntemidir. Ekipman bozulana kadar kullanılır, bozulduktan sonra teknik personelin bilgi/becerisi yettiği ölçüde tamir edilir, teknik elemanın tamir edemeyeceği durumlarda ise ekipman servisi ile görüşülerek arıza giderilmeye çalışılır. Ancak ekipmanların zamansız bozulmaları ürün maliyetlerinde artışa neden olur. Ayrıca bozulan ekipmanlar birlikte çalıştığı diğer parçalara da zarar verebilir. Ekipmanlara gerektiği şekilde bakım yapılmadığı için ekipman bozuluncaya kadar geçen sürede daha fazla enerji tüketimi gerçekleşecektir.

2. Önleyici Bakım

Önleyici bakım; ekipmanın arıza çıkarma ihtimalini azaltmaya yönelik uygulanan, zamanı ya da kullanım alışkanlığını temel alarak yapılan bakım yöntemi olarak da tanımlanabilir. Önleyici bakımın daha kolay anlaşılabilmesi için günlük yaşantımızı göz önüne alabiliriz. Örneğin her sene yaz gelmeden klimalarımızın bakımının yapılması ya da araçlarımızın 10000 km’de bir kez servise götürmemiz önleyici bakıma birer örnektir.

3. Kestirimci Bakım

Kestirimci bakım; ekipmanın ve bileşenlerinin sorun çıkarmadan önce durum izleme yoluyla arıza çıkarma ihtimallerini değerlendirmek ve önlem almaktır. Böylece ekipman belirli parametreler açısından izlenir ve ileriki dönemde hangi arızaları çıkarma ihtimalini sergiliyor kontrol edilir. Kestirimci bakımın iki amacı vardır. Bunlardan birincisi ekipmanın çıkarması muhtemel arızayı belirlemek, ikincisi ise bu arızanın büyümesini engellemek adına müdahale etmek. Temel olarak kestirimci bakımın önleyici bakımdan ayrıldığı nokta; bakımın zaman bazlı değil de durum bazlı olmasıdır.

Kestirimci Bakım Teknolojileri

Bu çalışmada endüstride en çok kullanılan altı farklı kestirimci bakım teknolojisi incelenmiştir. Bu yöntemlerden ilk dördü genel başlık altında, son ikisi ‘’Elektrik Motorlarında Kestirimci Bakım Uygulamaları’’ başlığı altında anlatılmıştır.

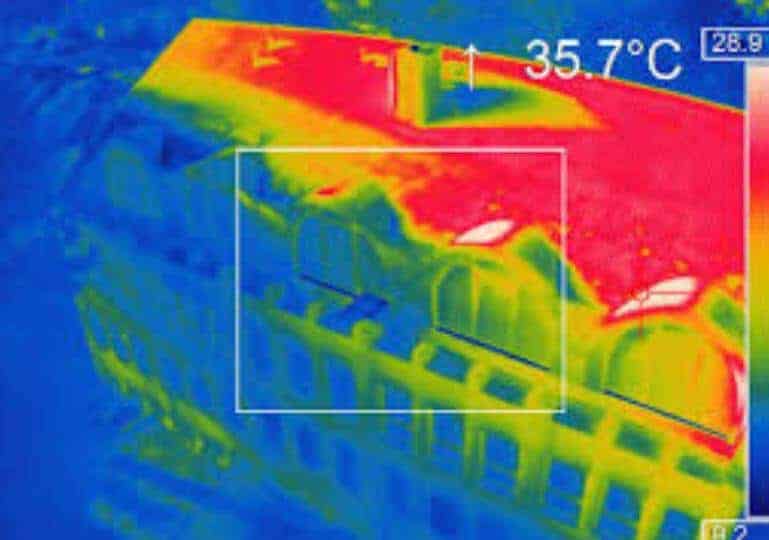

1. Termal Kamera İle Isıl Görüntüleme Testi

Termal kamera ile ısıl görüntüleme işlemi kızılötesi ışınlardan yararlanılarak yapılmaktadır. Mutlak sıcaklık olan -273 °C’nin üzerindeki tüm nesneler termal enerji yayılımı yaparlar. İnsan gözünün görebildiği dalga boyu 400nm-700nm aralığındadır. Bu değerlerin altında kalan mor ötesi, x-ışıması ya da gama ışımaları ve üzerinde kalan kızıl ötesi, mikrodalga ışımalar, radyo-tv ışımaları insan gözü ile görülemez. Termal kameralar, içerisindeki sensörleri sayesinde sıcak nesnenin yüzeyinden yayılan kızılötesi ışımalarını algılayarak onları bir yazılım yardımıyla değerlendirir ve sıcaklıklarını belirler.

Peki nesnelerin sıcaklığını ölçmenin kestirimci bakımda ne gibi faydası olabilir? Diğer kestirimci bakım teknolojileri gibi termal kamera ile ısıl ölçüm ekipmanların arızalarını bulmaya yardımcı olur. Örneğin gevşek elektrik bağlantılarının olduğu yerlerde artan direnç nedeniyle aşırı ısınmalar olabilir ya da elektrik motorları, verimsiz çalışmaları sonucunda olması gereken sıcaklığın üzerine çıkabilirler. Döner parçaların birbirlerine sürtünmesinden dolayı istenmeyen sıcaklıklar oluşabilir. Bu sıcaklık hem verim kaybını gösterir hem de müdahale edilmediği takdirde yangınla sonuçlanan facialara dönüşebilir. Termal kamera tüm bu sorunları direk olarak ekranda gösterecektir.

Termal kamera yöntemiyle elektrik arızaların tesbit edilebileceği yerlere örnek olarak iletim hatlarını, dağıtım hatlarını, trafo odalarını, jeneratör tesislerini ve fabrika elektrik sistemlerini söyleyebiliriz.

2. Yağ ve Parçacık Testi

En eski kestirimci bakım yöntemlerinden olan yağ analizi günümüzde hala kullanılmaktadır. Yağ analizi makinenin yağı ya da yağlama sistemi ile ilgili üç temel durumu açığa çıkarmada kullanılır. Bunlardan ilki yağın durum analizinin yapılmasıdır. Diğer bir deyişle dizayn esnasında kullanılmasına karar verilen yağın şartlarının kontrolünü yapmaktır. Korozyon önleyici bazı katkı maddelerinin durumlarını belirlemek için yapılan kimyasal analizlerinin yanı sıra yağın viskozitesi (akmazlık), asidikliği vs. ölçülür ve değerlendirilir. İkinci olarak makineden alınan yağ örneğinden yola çıkılarak kirleticilerin bulunmasıdır. Yağ içerisindeki kirleticilerin başında su gelmektedir, diğer yandan kum ve sistemin yapısına göre değişen bazı materyaller kirleticiler olarak kabul edilir. Üçüncüsü ise yağ içerisindeki parçacık testidir. Makine çalışırken oluşan aşınmanın bir sonucu olarak yağ içerisine bazı parçacıklar karışır. Alınan yağ örneği incelenerek makine hakkında bir takım yorumlar yapılabilir.

Yağ analizi bize, yağlama hatası, uygun yağın kullanılmaması sorunları gibi bir takım bulguların yanı sıra ekipmanın kullanımı ile ilgili bazı bilgiler sunar. Analiz sonucunda sadece yağ değişimi değil aynı zamanda ekipmanın da değişimi söz konusu olabilir.

Bazı büyük tesisler yağ analizini kendileri yaparlar. Bunun için fabrika içerisinde yağ analizini yapabilen uzman kestirimci bakım ekibi ve alınan yağ örneklerini incelemek için laboratuvarları vardır. Fakat yağ analizinin pahalı bir analiz olmaması küçük ya da orta ölçekli sanayi kuruluşlarının bu şekilde bir laboratuvar kurma gerekliliğini ortadan kaldırırır. Dışarıdan hizmet alım yöntemiyle yağ analizi yaptırmak isteyen tesisler, örnek alındıktan sonra bir gün içerisinde sonuçları da alabilmektedir. Yağ analizi sonucunda optimum sonuçlar elde edilmek isteniyorsa yağ örneği alma hususunda bazı noktalara dikkat etmek gerekir. Yağ örnekleri; aktif olarak çalışan hattın, düşük basınç altında olan kısmından ve herhangi bir filtrasyona tabi tutulmayan noktasından alınmalıdır ki alınan örnek yağın tamamını en iyi şekilde yansıtsın. Doğru sonuçların alınabilmesi için yağ örneği her seferinde ilgili makinenin aynı noktasından alınmalıdır. Numuneler alınırken dikkat edilmesi gereken diğer bir husus ise alınan numunelerin karıştırılmamasıdır. Aksi takdirde düzgün çalışan bir makine sorunlu, sorunlu makinenin de düzgün çalıştığı sonucuna ulaşılır ki müdahale için boşuna para harcanmış olunur.

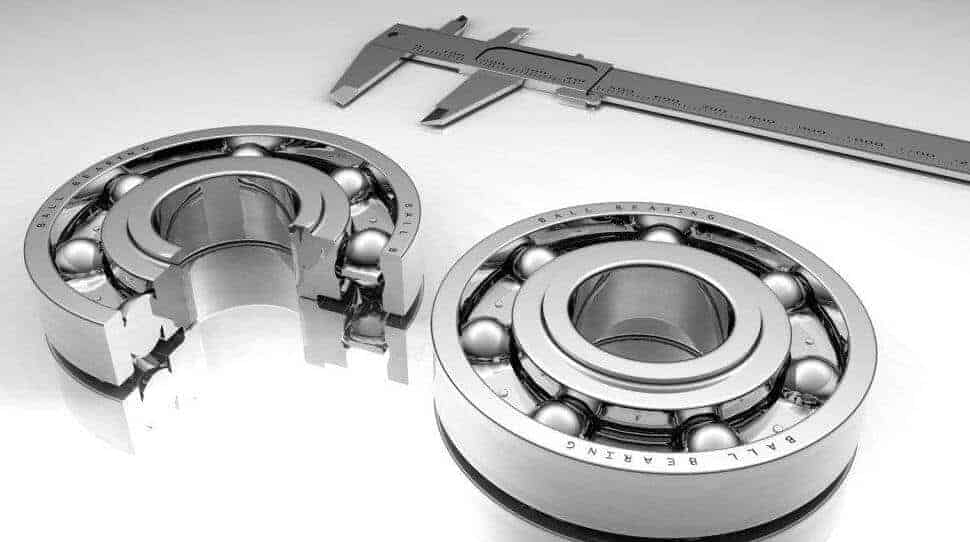

İçerisinde yağ bulunan hemen her makine yağ analiz testine tabi tutulabilir. Bu bakım tipinin en yaygın olarak kullanıldığı ekipmanlara türbinler, dişli kutuları, servo valfler, hidrolik sistemler ve rulman yatakları örnek olarak gösterilebilir.

3. Ultrasonik Test

Diğer kestirimci bakım teknikleriyle karşılaştırıldığında ultrasonik test içlerinde uygulanması en kolay olanıdır. Çok fazla teknik bilgi ya da beceri istemez. Ultrasonik test cihazını kullanmayı bilmeyen bir teknik personelin eğitimi için özel eğitimlere ya da sertifikalara sahip olması gerekmez. Üretici firmanın teknik personelinin kısa bir tanıtımı ile fabrikanın teknik personeli uygulamayı yapabilir. İnsan kulağının duyabileceği seslerin frekansı 20 Hz ile 20 kHz aralığındadır. 20 kHz-100 kHz frekans aralığında bulunan seslere ultrasonik sesler denir.

Kızılötesi yayılımların aksine ultrasonik ses yayılımları daha kısa mesafe yol alır. Ultrasonik ses dalgalarının kızılötesiyle ortak yanı ise düzgün şekilde yayılmaları ve katı maddelerin içerisinden geçememeleridir. Döner ekipmanlar ve akışkan taşıyan düzenekler ultrasonik ses dalgaları yayarlar. Bu ses dalgalarının normalden farklı miktarda yayılmaları burada bir takım arıza ve olumsuzlukların olduğunu gösterir. Ultrasonik dedektörler; bileşen aşınmaları, sıkıştırılmış gaz kaçakları, vakum kaçakları ve elektrik arkların tespiti gibi birçok alanda ölçüm yapılmasıyla sorunu ortaya çıkarır. Ultrasonik test yönteminin endüstride ve şalt sahalarında birçok uygulaması vardır; kesiciler, anahtarlar, izalatörler, transformatörler, sigortalar, motorlar, mil yatakları, dişli kutuları ve fanlar bunlara örnek olarak verilebilir.

3.4.Vibrasyon Analizi

Vibrasyon, diğer adıyla titreşim, kelime anlamı olarak bir denge noktası etrafındaki mekanik salınımdır. Yaygın kullanılan ekipmanlarla ilgili titreşim sorunu oluştuğunda bu problem tahmin edilebilir. Örneğin otomobilinde direksiyon simidinin titrediğini farkeden bir sürücü; bu durumun direksiyon bağlantısındaki gevşekliklerden ya da tekerleklerin balanssızlığından kaynaklandığını söyleyebilir. Ortada anormal bir titreşim hissedilmektedir ve bu titreşime neden olan bir sorun meydana gelmiştir.

Endüstriyel tesislerdeki ekipmanlarda ise ekipmana dokunarak arızasını tahmin etmek imkânsızdır. Bunun yerine, ekipmandaki titreşim seviyesini ölçebilen cihaz ve sistemler kullanılır. Döner ekipmanlar kendilerine has titreşimlere sahiptir. Ekipman arızalı olmasa dahi belirli seviyede titreşim sergiler. Fakat döner ekipmanlar herhangi bir arızaya sahip oldukları zaman her zamanki titreşim seviyelerinin dışına çıkarlar ve bu da ekipmanların arızalarını anlamada teknik personele yardımcı olur.

En temel titreşim analizi uygulaması portatif bir vibrasyon ölçüm cihazıyla periyodik olarak daha önce belirlenen ekipmanlardan ölçüm alınması ve bunların ekipman arızasız çalışıyorken elde edilenlerle karşılaştırılması ile gerçekleştirilir. Bunun için önce izlenecek ekipmanlar kritiklik seviyesine göre sınıflandırılmalıdır. Ardından hangi sıklıkta ölçüm alınacağı belirlenmelidir. Kritik ekipmanlardan daha sık ölçüm alınması gerektiği aşikârdır. Genellikle 15 günlük frekanslarla başlayan ölçüm sıklığı yılda bir seviyesine kadar azaltılabilir.

Bu noktada ölçüm alınacak ekipmanların dolaşımı için bir rota belirlenmelidir. Daha önceki değerlerle karşılaştırma yapıldığı için vibrasyon analizinde her defasında aynı şartlarda ve aynı noktadan ölçüm alınması çok önemlidir. Buradaki amaç ekipmanın en iyi durumdaki titreşim karakteristiğini elde etmektir. Bundan sonra alınacak ölçümler bu karakteristik ile karşılaştırılır. Endüstriyel tesislerde genellikle ölçüm alan ve verileri yorumlayan iki farklı ekip/personel bulunur. Ölçüm cihazları ve analiz yazılımlarının gelişmesi ve otomatik teşhis yeteneklerinin artmasıyla bu yöntemin kullanımı görece daha kolay bir hale gelmiştir. Genellikle alınan her ölçümün yorumlanması yerine önce genel titreşim seviyesine bakılır ve belirli bir seviyenin üzerine titreşime sahip ekipmanlarda detaylı analiz yapılır.

Yazının devamı: Elektrik Motorlarında Kestirimci Bakım Uygulamaları