Kaynaklı birleştirme sürecinde bölgesel oluşan ısınmalar, soğuma aşamasında kalıntı gerilmeler meydana getirir. Kaynaklı konstrüksiyonların çarpılmasında ki en büyük etmenlerden birisi budur. Bu çarpılmalar nelere sebep olur?

- Kaynaklı parçanın gerekli toleransların dışına çıkması, doğrusallığının bozulması ile parça kullanılamaz hale gelebilir.

- Düzeltme işlemi ekstra maliyetler ve zaman kayıpları doğurabilir.

- Üzerine montajı yapılacak üst parçaların montajına olanak sağlamayacaktır.

Bu çarpışmalar nasıl en aza indirilebilir?

Ülkemizde seri imalat yapan firmalar, uygun kaynak sırası tatkibi oluşturmaktadırlar ve imalatları hep bu yönde ilerlemektedir. Fakat fason imalat, müşteri talebine göre special makine imalatı yapan firmalar için her zaman bu sonlu elemanlar metodları uygun olmayabilir. Bunların üstesinden daha çok deneyimler ile gelebilmektedirler.

Ne tarz bir deneyim?

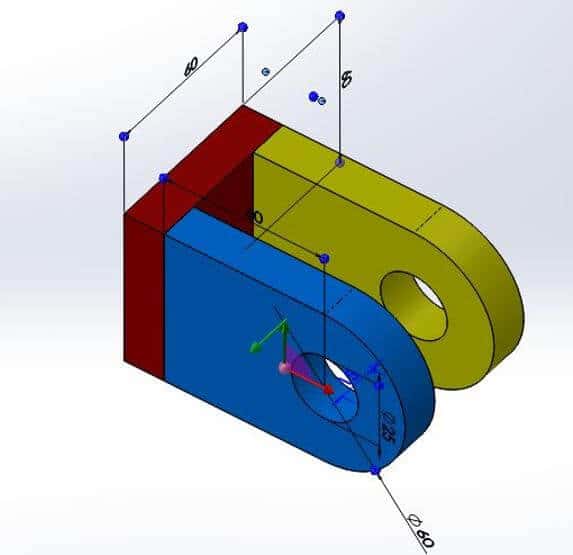

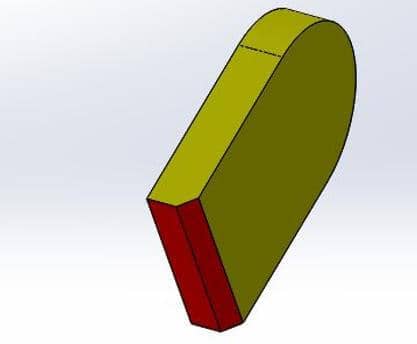

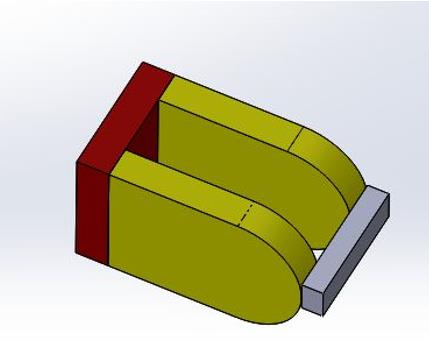

Aşağıdaki örneğin kaynaklı imalatını göz önünde bulunduracak olursak, kaynağın yapılacağı yüzeye doğru açmalar olacağı aşikardır. Bunları minimuma indirebilmek, planlamada imalat yöntemi ve sırasını tayin edip, imalat sırasında da eklenecek ufak parçalar ile mümkündür.

Bu örnekten yola çıkarak parçanın imalat planlaması;

1. Lazer kesimde kesilmiş olan parçanın taban yüzeyi imalatçı insiyatifinde taranıp kaynak ağzı açılmalıdır.

2. Kaynak işlemi öncesi teknik dökümandaki ölçülere uygun markalamalar yapılıp , parçanın gönyesi kontrol edilmelidir.

3. Uç kısmının açılmasını engellemek için bir parça puntalanmalıdır.

4. Malzeme kaynatılmalı, soğuması beklenmeli, dik işlemde deliği delinip ara atkı kesildikten sonra temizlik işlemleri yapılmalıdır.

İmalat planlaması birçok sıralama ile yapılabilir fakat kaynak çarpılmaları faktörü kesinlikle göz ardı edilmemelidir. Önlemlerini önceden alabilmek imalat maliyetlerini düşürüp, montaj problemlerini minimuma indirecektir.